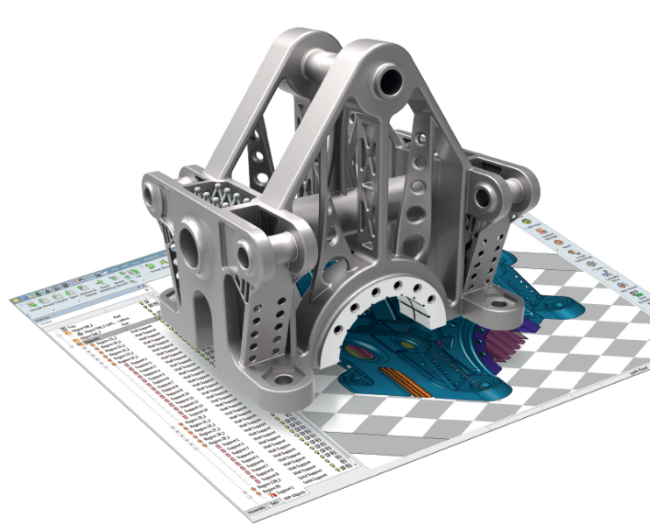

Če se ukvarjate z metalnimi aditivnimi tehnologijami (3D tisk kovin), bi vam program 3DXpert sigurno olajšal delo.

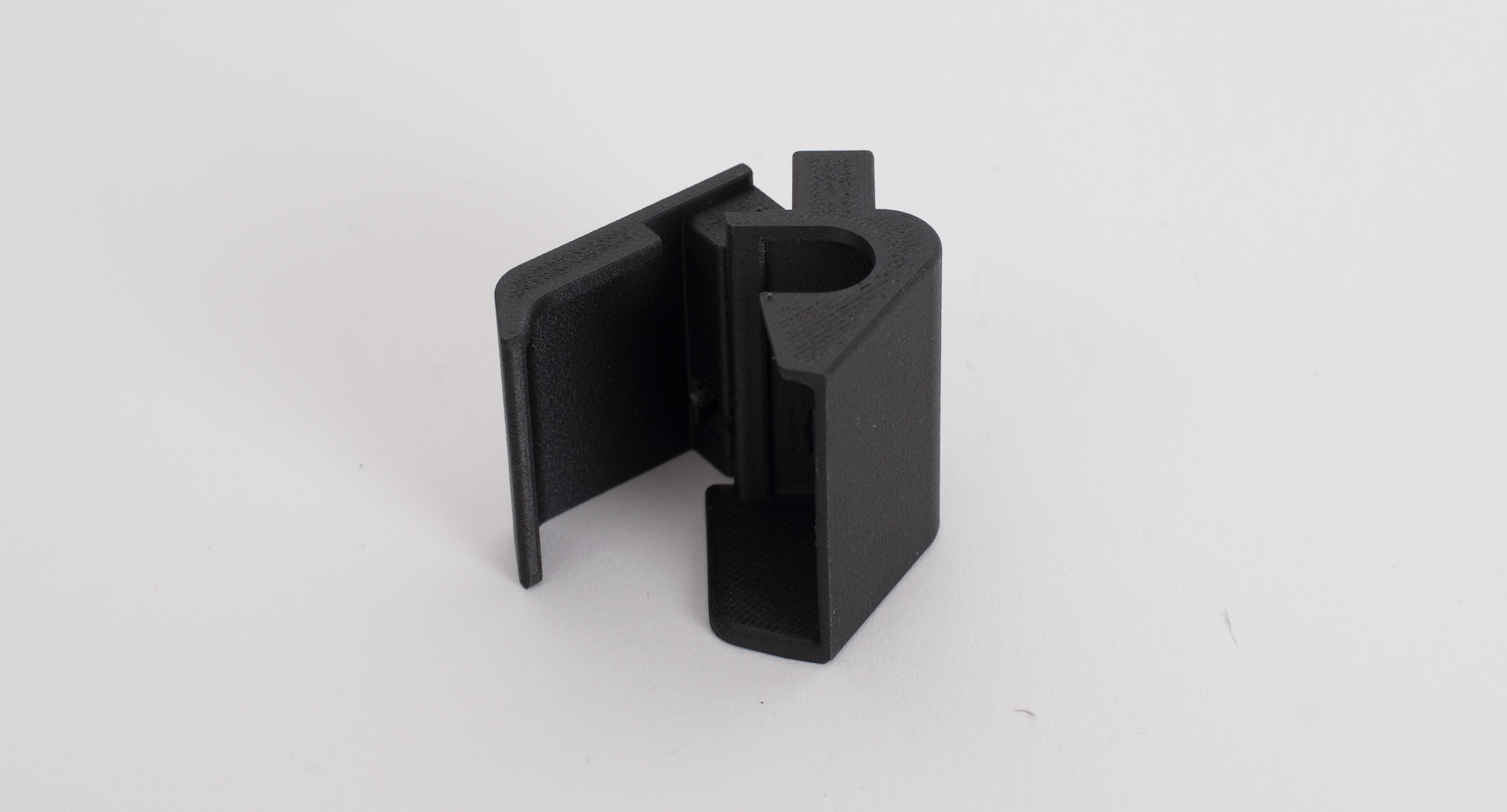

Tiskanje kovin ima specifične zahteve, ki ta postopek odmaknejo od tradicionalnih (plastičnih) tehnik 3D tiska. Zato je program, ki upošteva te specifike skoraj nuja. 3DXpert je bil razvit specifično za 3D tisk kovin in vam omogoča pripravo kosov, optimizacijo le-teh za tisk in vam olajša hitro izdelavo kvalitetnih natisnjenih kovinskih kosov. (more…)