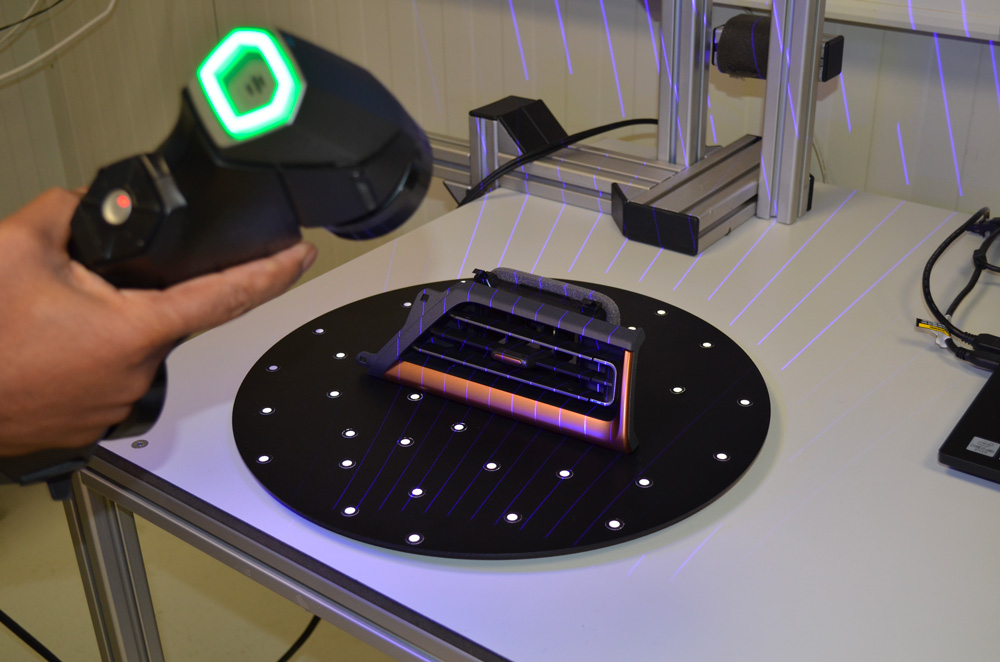

V svetu preciznih meritev so svetleče, kromirane ali črne površine dolgo časa predstavljale “nočno moro” za inženirje. Tradicionalni optični sistemi in 3D skenerji na osnovi strukturirane bele svetlobe se ob stiku s takšnimi materiali soočajo z močnim sipanjem svetlobe ali absorpcijo žarkov, kar povzroči nepopolne oblake točk in visoko stopnjo šuma.

(more…)