| Z omogočanjem osebne izkušnje in personalizacijo poskušajo številni proizvajalci pri kupcih vzpostaviti bolj oseben odnos in s tem povečati zanimanje za njihove produkte. Po drugi strani pa tudi številni kupci želijo imeti izdelke, ki odražajo njihov slog, okus značaj.

Običajni način proizvodnje izdelkov za masovno potrošnjo ni sposoben zadovoljiti take zahteve trga. Potrebni so novi pristopi. S povečanjem produktivnosti in znižanjem stroškov produkcije se kot ena od takih možnosti ponuja uporaba tehnologij 3D tiska. Personalizirano digitalno uporabniško izkušnjo na ta način materializiramo v dejanske izdelke. Proizvajalec britvic in brivnikov Gillete je eden vodilnih inovatorjev na tem področju. V sodelovanju s proizvajalcem namiznih 3D tiskalnikov Formlabs je zagnal pilotni projekt Razor Maker (https://razor-maker.com/), t.j. spletno platformo, ki omogoča uporabnikom izbiro držal za njihove brivnike, kateri so potem natisnjeni s Formlabs 3D tiskalniki Form 2. Tako lahko že danes uporabniki izbirajo med 48 različnimi dizajni držal, različnimi barvnimi kombinacijami in tudi možnostjo dodatnega napisa. |

|

| Uporaba 3D tiska oz. t.i. proizvodnje s pomočjo dodajalnih tehnologij omogoča, da ni potrebno najprej izdelati orodij in kalupov za kasnejšo izdelavo. Ta pristop je namreč zelo drag, pa tudi časovno zelo dolg. S 3D tiskom lahko 3D model, katerega smo načrtovali v računalniku, takoj natisnemo kot končni izdelek. Dodatno je mogoče s 3D tiskom narediti izdelke katere je težko ali pa celo nemogoče narediti na klasičen način. Pri načrtovanju modelov za 3D tisk pa so tako razvojniki, pa tudi končni uporabniki soočeni z izzivi kje so meje njihove domišljije. |

|

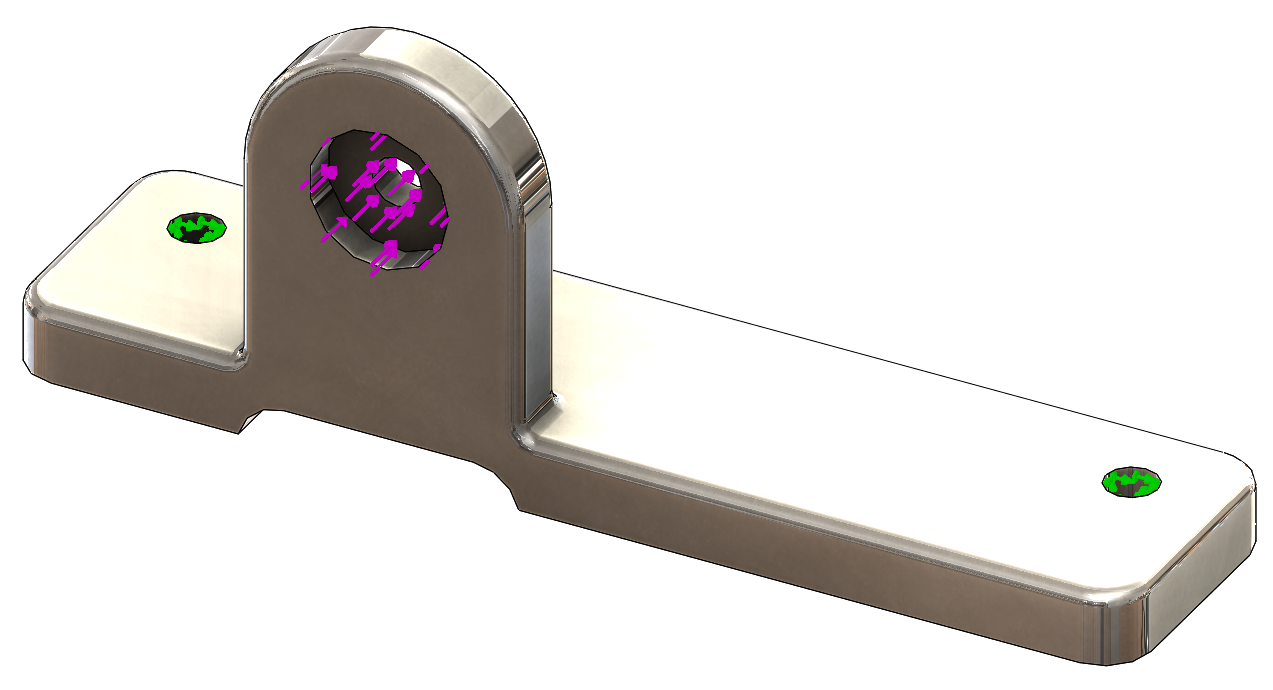

| Seveda pa zahteve tak tip personalizirane proizvodnje drugačen način kot je običajen pri klasični proizvodnji. Osnovni koraki v takem procesu so povsem digitalni. Naročnik si najprej na spletnem portalu Razor Maker izbere in prilagodi obliko in barvo držala brivnika, kar se kasneje pretvori v 3D datoteko. Na 3D tiskalnik Formlabs lahko naenkrat tiskamo več držal hkrati. Ko je tiskanje končano, je potrebno držala oprati in utrditi pod UV svetlobo ter eventuelno nanesti prevleko. Kar je še potrebno je zapakirati in poslati neposredno na naslov naročnika. |

|

| Tako kot številna druga podjetja je tudi Gillette 3D tiskalnike v prvi fazi uporabljal le za izdelavo prototipov. Vendar je napredek pri tiskalnikih in materialih doprinesel svoje, tako da so se sedaj lahko lotili zadev kot je omenjeni projekt Razor Maker. |

|

| Seveda je potrebno omeniti, da samo nove tehnologije kot je 3D tisk same po sebi ne prinesejo preboja. Vpeljati je potrebno nove pristope v celoten poslovni model, kar vključuje tudi bolj neposreden stik s končnimi uporabniki preko spletnih tehnologij ter obvladovanje miniaturnih ali celo unikatnih serij proizvodnje kar vključuje tudi celovito slednje vseh korakov procesa. Z ustrezno digitalizacijo pa danes seveda lahko omogočimo tudi to. |

|

| Več o tiskalnikih Formlabs si lahko pogledate na https://formlabs.ib-caddy.com/, brezplačni vzorec pa lahko zahtevate na https://formlabs.ib-caddy.com/request-sample.php,3D tiskalnik Formlabs pa lahko kupite preko https://www.ib-caddy.com/market/3d-tiskalniki/formlabs.html. |