SLA 3D tiskanje je na vodilnem mestu novega načina izdelave miniaturiziranih sistemov za prenos tekočine, znanih kot milifluidiki. Kompleksni čipi mrežnih kanalov s premerom manj kot milimetra so zasnovani za učinkovito mešanje tekočin, ločevanje suspendiranih materialov in številne druge funkcije v eksperimentalni znanstveni opremi. (more…)

SLA

Oče pomaga sinu s cerebralno paralizo shoditi s po meri 3D natisnjeno opornico

Po vsem svetu je več kot 17 milijonov ljudi z omejenim nadzorom nad svojim telesom zaradi cerebralne paralize. Diagnoza cerebralna pariliza je lahko zastrašujoča za nove starše, saj se sprašujejo ali bo njihov otrok kdaj sedel, stal, hodil, se hranil sam ali imel normalno življenje. (more…)

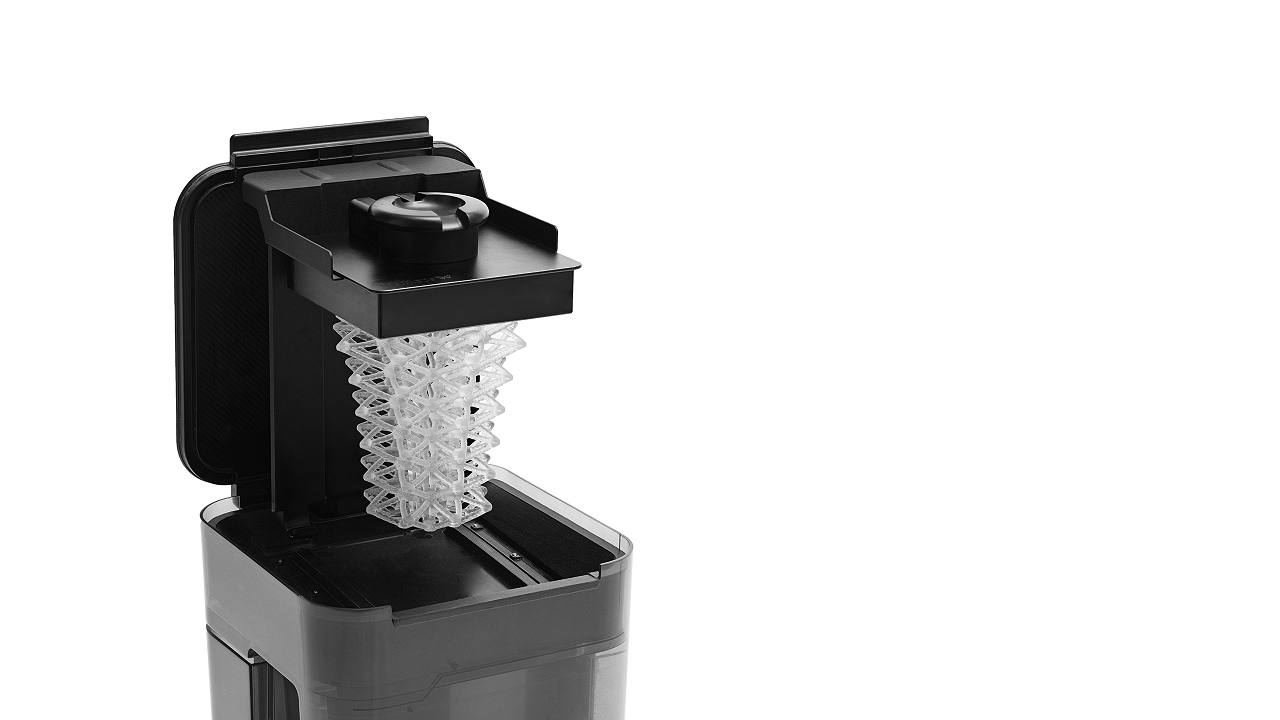

FORMLABS – Form Wash in Form Cure za kvalitetno čiščenje in strjevanje

Vsaka oseba, ki je uporabljala 3D tiskalnik ve, da je dodelava natisnjenega kosa zamuden postopek. Čiščenje in popravljanje napak je zelo odvisno od oblike modela, ter tiskalnika. Veliko se lahko zgodi med trenutkom ko začnemo tiskati ter koncem postopka, kar zelo vpliva na potreben čas za dodelavo. V primeru, da imamo več enakih kosov je lahko dodelava nekonstantna in je zaradi tega vsak kos malo drugačen. (more…)

Form Wash – Navodila za uporabo

Form Wash odstrani nestrjeno tekočino iz površine vašega natisnjenega modela z uporabo izopropil alkohola (IPA). Ponuja enoten, dosleden in avtomatiziran proces čiščenja. Enostavno samo prenesete delovno ploščo z vašim natisnjenim modelom iz Form 2 v Form Wash ali postavite kose v košarico, ki je vključena s From Wash, nastavite čas čiščenja in naprava bo spustila natisnjene kose v alkohol ter pričela s čiščenjem. Po čiščenju Form Wash samodejno dvigne delovno ploščo in košarico iz izopropil alkohola. (more…)

Formlabs – kako naredimo transparentne 3D natisnjene kose z uporabo ”Clear” smole

Formlabs-ova ”Clear” smola je odlična izbira za izdelovanje prosojnih kosov – z pravilnimi koraki post procesiranja pa lahko ti kosi postanejo tudi transparentni oz. prozorni.

Z spodaj opisanimi metodami post procesiranja lahko tudi vi ustvarite prozorne 3D natisnjene kose, ki so primerni za vrsto različnih aplikacij, od optike pa do cevi za cevne žarnice. Metode so različne, od preprostih in hitrih za zadovoljivo prozornost kosov pa do posebnih tehnik, ki zagotavljajo optično prozorne kose.

Formlabsova ”Clear” smola je idealna za prikaz notranjih podrobnosti kosov, ohišij LED luči ali pa za izdelavo oken. Formlabs in njihove stranke so že v praksi ustvarili popolnoma optično prozorne leče za popolnoma 3D natisnjen fotoaparat, Fresnel optično ploščo, ki je trenutno razstavljena v New York-u (ena izmed največjih leč na svetu) ter za vrsto multifluidnih naprav.

Slika 1: Formlabs-ov aplikativni inžinir Amos Dudley je skonstruiral in 3D natisnl leče za 3D natisnjeno kamero, vidno na sliki.

METODE ZA POST PROCESIRANJE 3D PRINTOV, NATISNJENIH Z ”CLEAR” SMOLO

Testiranih je bilo kar nekaj metod za post procesiranje kosov, ki so bili natisnjeni z ”Clear” smolo. V tem članku si bomo ogledali ročno brušenje, nanos prozorne plasti ter namakanje smole. Vsaka izmed navedenih možnosti zahteva različne stopnje vloženega truda. To pa je odvisno od stopnje prozornosti ter kvalitete površine, ki jih vaš natisnjen kos zahteva.

ROČNO BRUŠENJE IN POLIRANJE

Aplikacija: Ročno brušenje in poliranje je lahko efektivno za tiske preprostih oblik z majhnim številom podrobnosti, vendar pa je lahko manj primerno za post procesiranje kompleksnejših modelov. S to metodo je izjemno težko doseči popolno optično transparentnost kosov.

Brusiti boste morali z brusnimi papirji z zelo fino zrnatostjo, če želite ročno post procesirati prozoren kos do te mere prozornosti, ki je lahko primerljiva npr. z povečevalnim steklom. Vendar pa je ta metoda izjemno zahtevna, če želite popolnoma odstraniti vse vidne linije posameznih plasti tiska – opazite namreč lahko mikro-raze, ko pregledujete kos pod majhnim kotom pod dobro svetlobo.

Navodila: Uporabite vrsto brusnih papirjev, katerih zrnatost se počasi povečuje. V tem koraku želimo doseči karseda gladko površino. Kos nato očistimo z akriličnim čistilom ter ga obrišemo z krpo iz mikrovlaken.

Pri zrnatosti brusnega papirja okoli 3000 postanejo kosi, natisnjeni z metodo stereolitografije (SLA), izjemno gladki na dotik, hkrati pa pridobijo na sijaju. Pri zrnatosti brusnega papirja 12000, površine lahko postanejo reflektivne. Poizkusite uporabiti nabor brusnih papirjev, katerih zrnatost se povečuje od 400 do 120000 s korakom 200. Ta postopek moramo izvajati počasi in previdno, saj se s tem izognemo pojavu prask, ki so posledica brušenja s prejšnjo zrnatostjo brusnega papirja.

Na povezavi https://support.formlabs.com/hc/en-us/articles/115000024564-Polishing-Clear-Resin-for-a-Transparent-Finish so na voljo podrobnejša navodila glede ročnega brušenja, vključno z zadnjim korakom post procesiranja (finiš z akriličnim sprejom).

Če želite doseči, da je kos le pol-prozoren, potem lahko uporabite le mineralno olje, da s tem ustvarite enakomerno kvaliteto površine ter očistite kakršnokoli umazanijo iz kosa.

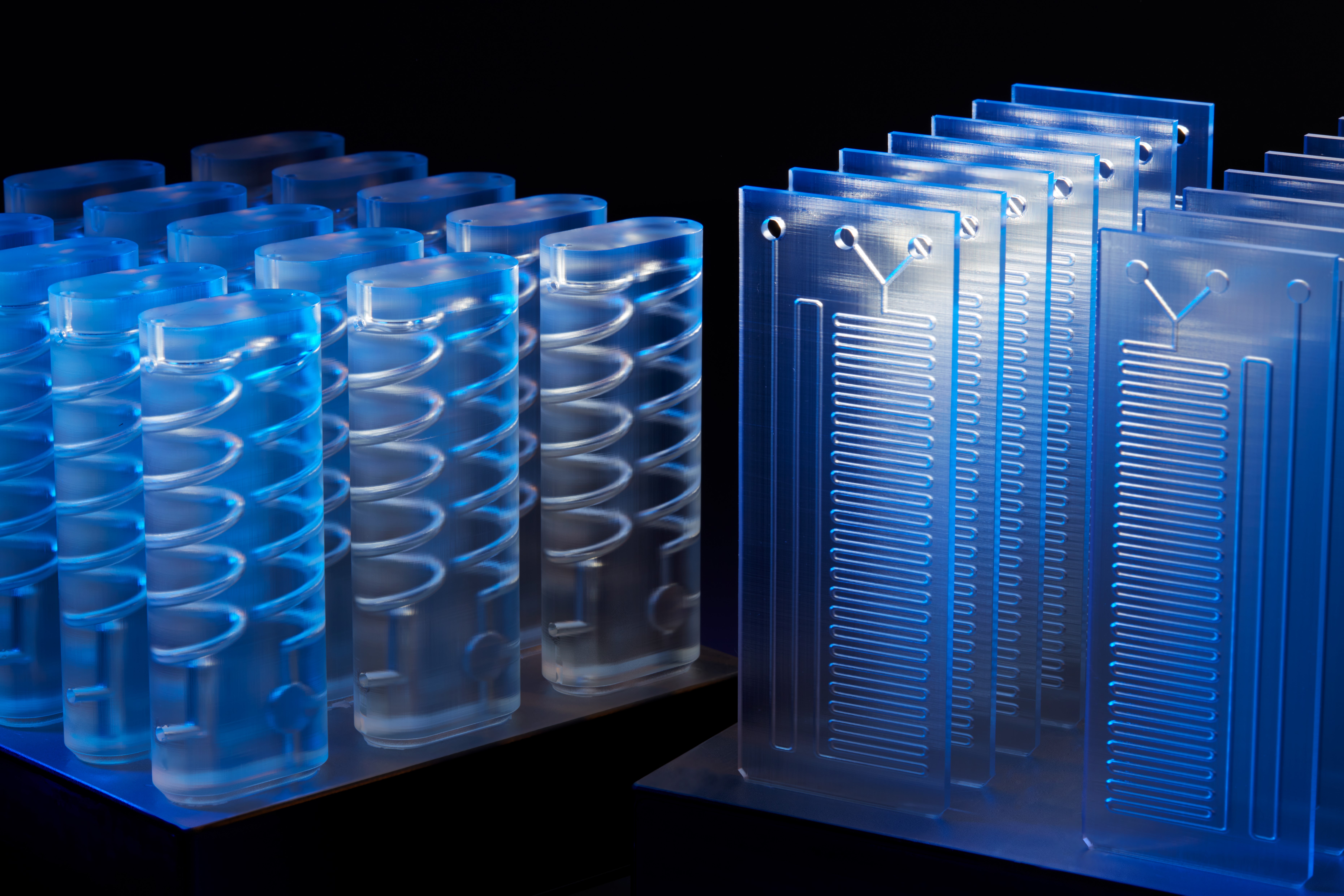

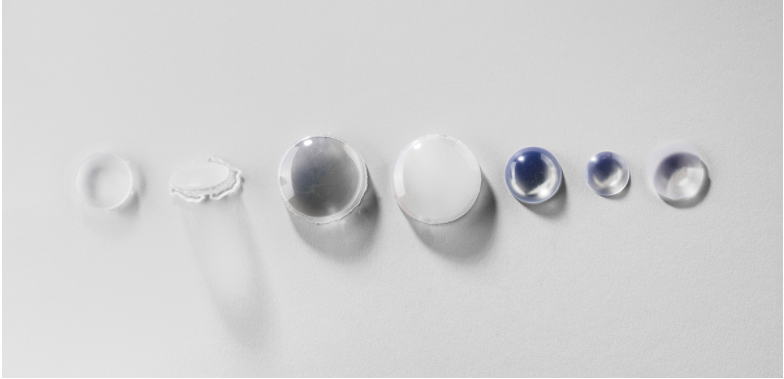

Slika 2: Stestiranih je bilo kar nekaj metod za poliranje prozornih 3D printov, od ročnega brušenja ter poliranja do nanosa plasti s sprejem in namakanja kosov v ”Clear” smolo.

NANOS PROZORNE PLASTI S SPREJEM

Aplikacija: Nanašanje plasti s sprejem je hitra in preprosta metoda iz izboljšanje prozornosti kosov brez da bi preveč negativno vplivali na podrobnosti samega kosa. Ta metoda je učinlovita za vse vrste modelov, saj lahko s tem nanesemo plasti na najkompleksnejše podrobnosti, ki jih je sicer težko fizično doseči z navadnim brušenjem in poliranjem.

Z nanosom prozorne plasti odstranimo linije posameznih plasti s kosa ter ga zaščitimo pred UV svetlobo, ki lahko povzroči, da kosi postanejo rumeni (nenamerno post curanje). Če želite doseči popolnoma gladko površino, podobni steklu, najprej izvedite ročno brušenje in poliranje pred nanosom prozorne plasti; več kot brusite in polirate pred nanosom plasti, boljša bo prozornost kosa. Ta dodatni korak je odlična izbira za post procesiranje prototipov, ki morajo imeti izgled podoben transparentni plastiki, npr. za raznorazne ovitke izdelkov, steklenice ter mikrofluidike.

Navodila: Obstaja kar nekaj možnosti za nanos prozorne plasti, od poceni sprjev pa do produktov, ki zahtevajo njim posebej namenjen prostor ter orodje.

- Prozorni spreji za splošno uporabo: možnosti variirajo od solidnih ter poceni sprejev kot so npr. Rustoleum Painters Touch 2X do nekoliko dražjih sprejev kot je npr. Spray Mx 2k Clear Glamor.

- Spreji za avtomobile: Produkti, kot so Lesonal Universal Clear (akrilični uretanski prozorni sprej), zagotavljajo doseganje visokega sijaja. Narejeni so bili za sušenje na zraku ali v peči, vendar pa zahtevajo temu produktu namenjena orodja, kot so npr. pištola za sprej ter posebej namenjen prostor, kjer lahko izvedemo nanos prozorne plasti. Preden uporabimo ta produkt, moramo na kos nanesti osnovno plasti.

Če želite uporabiti to metodo, morate najprej kos očistiti z izopropilnim alkoholom (IPA) ter ga do konca posušiti. Ne post-curajte kosa preden nanjga nanesete sprej, saj to lahko povzroči rumenenje kossa. Pustite, da se kos posuši na zraku. Potem ko je kos popolnoma suh, nanesite dve ali tri plasti prozorne plasti v karseda neprašnem okolju.

Slika 3: Za veliko lečo, ki je sedaj razstavljena na Newyorškem Times Square-u, so Formlabsovi inženirji uporabili Lesonal Universal Clear sprej.

NAMAKANJE SMOLE

Aplikacija: Ta metoda je najboljša takrat, ko potrebujete le najbolj prozorne kose. Deluje samo na ravnih oz. skoraj ravnih površinah, kot so npr. leče in okna.

Namakanje smole rezultira v kosih, ki so ekstremno gladki, z jasnimi in ostrim odbojem svetlobe z površine kosa.

Ta tehnika se sicer lahko uporablja tudi za dosego večje gladkosti na drugih 3D natisnjenih kosih oz. drugih SLA materialih, vendar za ceno zmanjšanih detajlov kosa.

Navodila: Nanesite ”Clear” smolo na kos npr. z kapljicami iz brizgalke, oz. z namakanjem kosa v smolo. Viskozna smola bo zapolnila raze in praske, s tem pa bomo dosegli popolnoma gladko površino.

Plast smole mora biti karseda tanka, hkrati pa mora odstraniti vse linije plasti. Odstranite kakršnekoli mehurčke z brizgalko. Popolnoma post-curajte kos z pravilnimi nastavitvami, potem pa ponovite proces še za drugo stran kosa, tako z uporabo metodo namakanja kakor tudi post-curinga.

Slika 4: Tri stopnje namakanja leč; na levi je končni produkt.

OPOZORILO: Če boste uporabili metodo namakanja npr. za leče, potem boste spremenili goriščno razdaljo leč. Za 3D natisnjene leče, primerne za fotoaparat, je Formlabsov aplikativni inženiir Amos Dudley skonstruiral in natisnil napravo za testiranje leč (https://formlabs.com/blog/creating-camera-lenses-with-stereolithography/).

VIR: https://formlabs.com/blog/3d-printing-transparent-parts-techniques-for-finishing-clear-resin/?utm_source=direct&utm_medium=email&bxid=3737062&mkt_tok=eyJpIjoiWm1VNE9USmtZVGt4TXpndyIsInQiOiJHbHhncXA3M21lTHJvaHR5NjhnN3pDRldUVFZNOTZRdTZLcjhVd1l1YkJWV3d2OE5TK1Q1UkUzQThTc08rbzJqa21raHpXdjJ2SjExa0x1ZW5XNWxwemZnaW5lSUhxQlwvXC9rXC9vQkxLcis0a21mMkU4VVAwK2pvVXR3MDFyRktCYiJ9