Z kasnejšim utrjevanjem 3D natisnjenih modelov po metodi stereolitografije (SLA) lahko dosežete kar maksimalno trdnost ter karseda dobro funkcionalnost 3D natisnjenih kosov.

V tem članku vam bomo razložili mehaniko, na kateri sloni proces kasnejšega utrjevanja ter osnovno razlago, kako se mehanske lastnosti kosov lahko spreminjajo. Prav tako si bomo ogledali nabor različinh metod kasnejšega utrjevanja, od preproste uporabe sončne svetlobe do posebej zasnovanih komor za specifične materiale.

ZAKAJ UPORABITI PROCESE KASNEJŠEGA UTRJEVANJA?

Ko se kos dokončno natisne na SLA tiskalniku, ostane na ”build platformi” v t.i. ”zelenem stanju”. To pomeni da so kosi sicer dosegli svojo končno zunanjo obliko, vendar pa vse polimerizacijske reakcije še niso potekle, kar pomeni, da model v tem stanju zaenkrat še ni dosegel končnih mehanskih lastnosti. Z izpostavitvijo natisnjenega kosa dvem pomembnim elementom, t.j. svetloba in topolota, končno lahko dosežemo ustrezne materialne lastnosti kosov.

Slika 1: Na sliki je prikazan graf odvisnosti modula elastičnosti (ordinata) od časa kasnejšega utrjevanja (abscisa), če je natisnjen kos izpostavljen svetlobi valovne dolžine 405nm ter kontinuiirani toploti . Modul elastičnosti se povečuje s časom kasnješega utrjevanja. Vsak tip Formlabsove smole zahteva njej specifične nastavitve kasnješega utrjevanja. Na sliki je prikazan primer testiranja Grey V3 smole (siva krivulja) ter Tough V4 smole (modra krivulja). Iz grafa lahko vidimo, da Grey V3 smola doseže svoje najboljše mehanske lastnosti po eni uri kasnješega utrjevanja, medtem ko Tough V4 smola najboljše mehanske lastnosti doseže po dveh urah kasnješega utrjevanja.

Kasnejše utrjevanje je potrebno za skoraj vse Formlabs-ove smole. Po kasnješem utrjevanju inženirskih smol (kot je npr. Tough) dosežejo njihove najboljše funkcionalne lastnosti, medtem ko smole za vlivanje (”Castable Resin”) pravilno in ”čisto” izgorijo. Kasnejpše utrjevanje je absolutno obvezno za biokompatibilne materiale, kot je npr. ”Dental” smola.

ZNANOST KASNEJŠEGA UTRJEVANJA

Vemo, da kasnejše utrjevanje izboljša materialne lastnosti smol, vendar kakšni mehanizmi stojijo za tem?

Na osnovni ravni izpostavljenost natisnjeih kosov svetlobi požene dodatno ustvarjanje kemičnih vezi znotraj natisnjenega kosa, kar naredi material močnejši ter bolj tog.

Formlabs-ova enota za kasnejše utrjevanje ”Form Cure” uporablja 405 nm svetlobo, medtem ko veliko ostalih naprav za kasnejše utrjevanje uporablja UV svetlobo z valovnimi dolžinami med 10 in 400 nm. Celo sončna svetloba bo do neke mere utrdila natisnjene kose, vendar pa je tak način kasnejšega utrjevanja močno odvisen od trenutnih vremenskih razmer.

Nekatere komore za kasnejše utrjevanje uporabljajo poleg svetlobe tudi toploto. Toplota pospeši procese kasnejšega utrjevanja ter omogoča bolj uniformno ter popolno izdelavo kemičnih vezi, kar se pozna v izboljšanih materialnih lastnostih, ki jih je nemogoče doseči samo s svetlobo.

Pogled na nivoju molekul

Znotraj vsake Formlabs-ove smole je mreža različnih polimernih verig (monomeri in oligomeri). Sama smola je v bistvu ena velika makromolekula (to pomeni, da če bi si ogledali katerikoli del natisnjenega kosa z dovolj močnim mikroskopom, bi lahko sledili katerikoli polimerni verigi iz enega konca kosa do drugega).

Medtem ko je natisnjena smola kontinuiirana molekula, še vedno obstajajo različne odprte skupine polimerov, ki se lahko vežejo v že obstoječo mrežo polimerov.

Ko se ta mreža veča, se hkrati izboljšujejo mehanske lastnosti kosov, kot je npr. modul elastičnosti ter natezna trdnost. Torej naloga kasnješega utrjevanja je, da se te odprte skupine polimerov vežejo v že obstoječo mrežo v čimvečjem številu – s tem dosežejo maksimalne materialne lastnosti.

Korak 1: Toplota

Optimalno kasnejše utrjevanje se začne s vnosom toplote. Posledica povišane temperature je tudi povišana energija, kar pomeni večjo mobilnost polimerne mreže. To skupinam reaktivnih molekul omogoča večjo možnost za medsebojno mreženje.

Ko enkrat moleukula doseže optimalno temperaturo, reaktivne skupine molekul pridejo dovolj blizu skupaj, da se fizično dotaknejo. Na tem mestu pride v poštev svetloba.

Korak 2: Svetloba

Fotoni svetlobe aktivirajo preostale fotoiniciatorje ter proizvedejo radikale, kar povzroči pojav vezi med posameznimi reaktivnimi skupinami molekul – te vezi postanejo stalne.

Z vsako novo pojavljeno vezjo mreža polimerov postane močneje medsebojno povezana, kar povzroči izboljšanje mehanskih lastnosti materiala.

Posledica tega je tudi večja gostota mreže polimerov, kar povzroči minimalno krčenje celotnega modela. To je normalen pojav za vsak kos, ki je bil natisnjen s pomočjo SLA tehnologije. Formlabs-ov program PreFrom samodejno kompenzira za ta skrček, kar zagotovi, da se natisnjeni kosi dimenzijsko ujemajo z vašim CAD modelom. Dotična natančna kalibracija je še posebej pomembna pri ”Dental” smolah oz. smolah, primernih za zobozdravstvo – tam so namreč zahteve po pravilnih tolerancah zelo ostre.

IZBOR METODE KASNEJŠEGA UTRJEVANJA

Obstaja širok nabor različnih metod kasnejšega utrjevanja, od preprostega utrjevanja izključno samo z svetlobo (npr. naravna sončna svetloba, UV svetloba, doma narejene komore za kasnejše utrjevanje itd.) do ustrezne kombinacije svetlobe in toplote (kot je npr. Formlabs-ov Form Cure).

Slika 2: Primer komore za kasnejše utrjevanje, ki uporablja samo UV svetlobo (brez dodatne toplote).

Za izbor optimalne metode kasnejšega utrjevanja je priporočljovo upoštevati naslednje parametre:

Uporabljen material: Za vsako posamezno smolo obstaja določen razpon valovnih dolžin, ki maksimizirajo mehanske lastnosti materiala. Za FormLabs-ove materiale priporočamo nabavo komore, ki uporablja svetlobo valovne dolžine 405 nm – to pa zato, ker so bile Fromlabs-ove smole zasnovane z upoštevanjem laserja, ki se nahaja v vsakem Formlabs-ovem tiskalniku – laser deluje s svetlobo valovne dolžine prav 405 nm.

Aplikacija modela oz. kosa: Za kose, ki zahtevajo veliko dimenzijsko natančnost, je potrebno izbrati ustrezno napravo za kasnejše utrjevanje, z upoštevanjem uporabljenega materiala. Primer aplikacije z veliko dimenzijsko natančnostjo je prototipiranje – tam se navadno zahtevajo tesne tolerance; enako velja za aplikacije v zobozdravstveni industriji, kjer so zahteve po ustreznih tolerancah še posebej ostre (npr. za izdealvo zobnih mostičkov). Za aplikacije, ki ne zahtevajo velikih natančnosti, so primerne tudi druge, manj zahtevne metode kasnejšega utrjevanja.

Velikost in/ali kompleksnost modela oz. kosa: Za manjše printe je primerna že preprosta komora za kasnejše utrjevanje, ki uporablja samo UV svetlobo (glej sliko 2). Za večje in kompleksnejše kose pa je proporočljiva enota za kasnejše utrjevanje, ki bo zagotovila enakomerno izpostavljenost UV svetlobi ter po potrebi toploti – to dosežemo z izborom enote ki ima ali optimalno postavljene luči, ali pa vsebuje rotacijsko mizo, ki zagotavlja enakomerno kasnejše utrjevanje kosa po vsej njegovi površini. Materialne lastnosti pa se lahko spreminjajo tudi z geometrijo kosa, orientacijo tiska ter nastavitvami tiskalnika.

Hitrost: Toplota pospeši in optimizira proces post-curinga. Če je uporabniku učinkovitost ključna, potem naj si izbere enoto, ki uporablja kombinacijo tako svetlobe kot toplote.

REŠITEV ZA KASNEJŠE UTRJEVANJE S STRANI FORMLABS-A

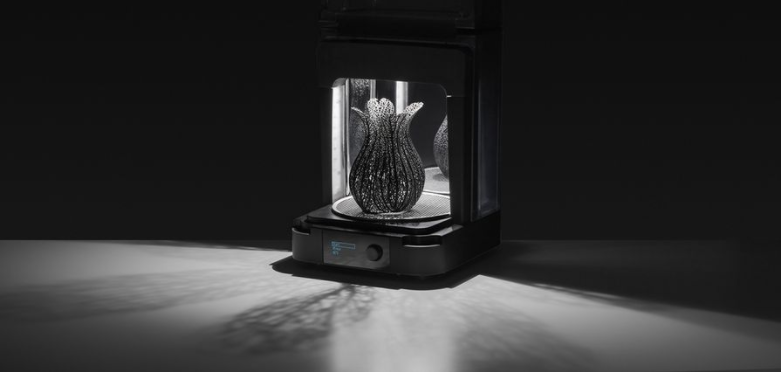

Slika 3: Formlabs-ova rešitev za post-curanje Form Cure je optimizirana za post-curing Formlabs-ovih smol.

Namen Form Cura je optimiziranje procesa kasnejšega utrjevanja za Formlabs-ove materiale. Formlabs je izvedel izčrpne teste, ki so zagotovili kar najboljšo konstrukcijo te komore za kasnejše utrjevanje. Proces je preprost, avtomatiziran ter optimiziran za Formlabs-ove materiale.

VIR: https://formlabs.com/blog/introduction-post-curing-sla-3d-prints/