Na voljo je nov tank za smolo imenovan Resin Tank LT (Long Term), ki je bil skonstruiran za veliko daljšo uporabo napram trenutnim tankom za smolo. Nov tank podpira večji volumen proizvodnje, primeren za profesionalne aplikacije, ki zahtevanjo konstistentne in natančne printe. Resin Tank LT ima torej daljšo življensko dobo v primerjavi z sedanjimi tanki.

Življenjska doba posameznega tanka je odvisna od tipa uporabljene smole oz. materiala, nastavitev posameznega printa ter splošnega vzdrževanja celotnega printerja. Za najboljše rezultate tiska, je potrebno uporabiti za vsako smolo poseben tank.

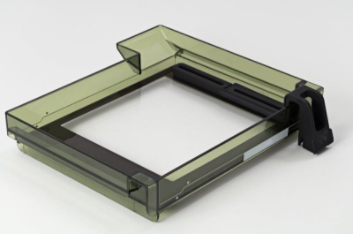

PREGLED ZNAČILNOSTI TANKA

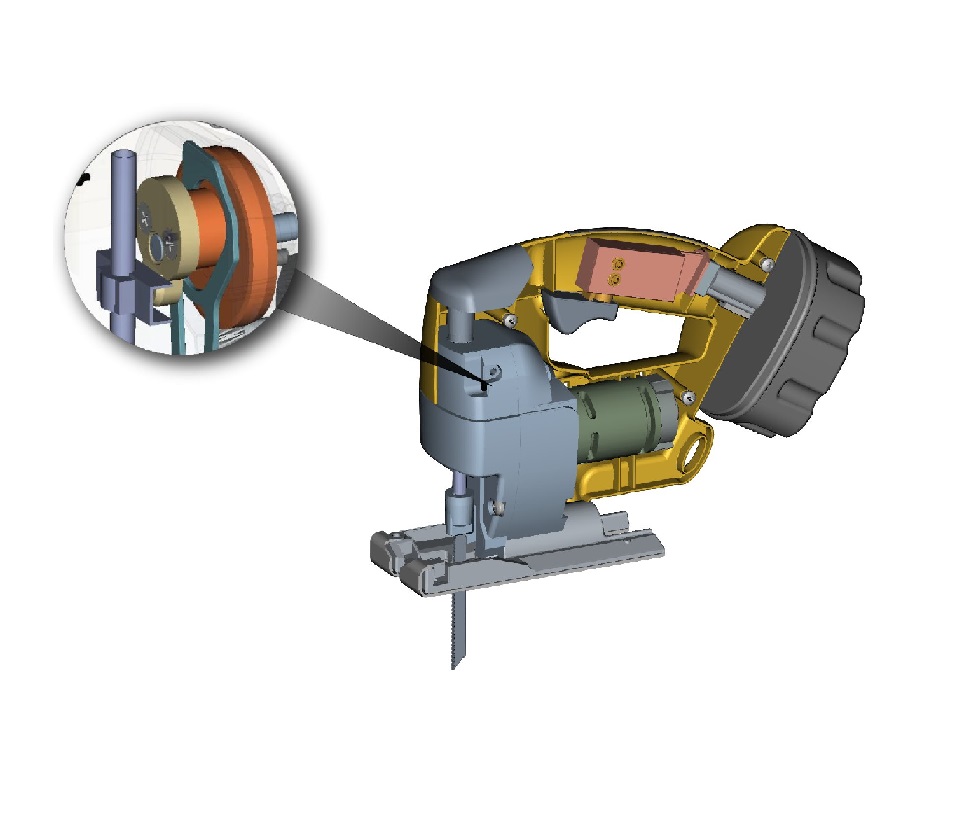

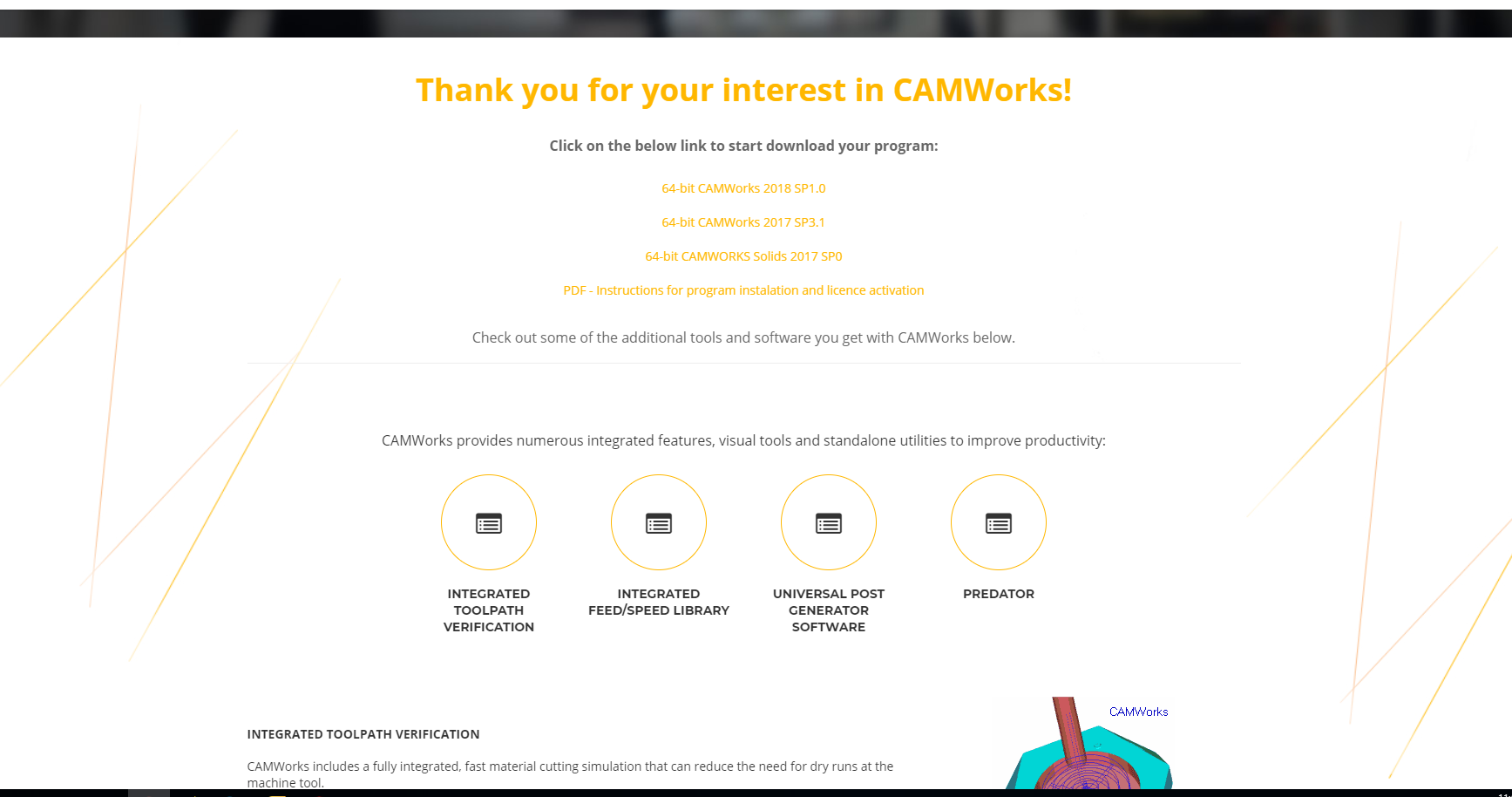

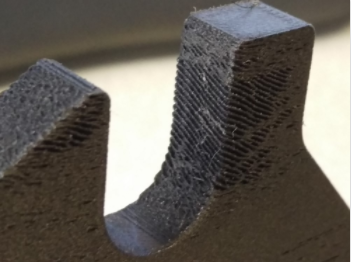

Resin Tank LT vključuje ogorodje, narejeno iz plastike, ki je odporna proti raznoraznim kemikalijam. Spodnja stran je narejena iz prozornega akriličnega materiala, ki je prevleče z elastičnim materialom. Tank zadržuje tekočo smolo, medtem ko laserski snop potuje skozi akrilično okno ter tako strjuje fotopolimeričen material.

Nov tank za smolo Resin Tank LT

Resin Tank LT ima posodobljeno konstrukcijo, odporno proti kemikalijam, kar zagotavlja boljše delovanje tiskalnika za zahtevne profesionalne aplikacije.FormLabs priporoča uporabo tega tankaza smole, za katere se ve, da obrabijo tank hitreje kot druge (tabelo najdemo na sledeči povezavi: https://support.formlabs.com/hc/en-us/articles/115000018004#resin-tank-compatibility).

Nekaj podrobnosti o značilnostih tega tanka:

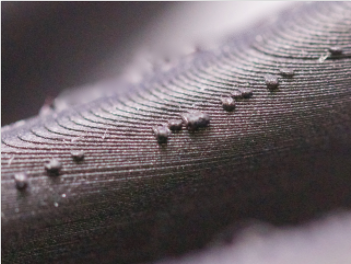

Zaščitni film: Na zgornji strani akriličnega okna tanka je nanešena tanka elastična plast, ki je še dodatno zaščitena z zaščitnim filmom. Zaščitni film ohranja natančnost tiskov, hkrati pa ščiti elastično plast pred meglejem, splošno obrabo ter kontaminacijo. Film poveča življenjsko dobo tanka na 30000 posameznih plasti (to je odvisno tudi od drugih faktorjev, kot je npr. vzdrževanje samega tanka). Da maksimizirate življensko dobo Resin Tank LT-ja, se izognite raznim poškodban filma, kot so npr. luknje in vdolbine.

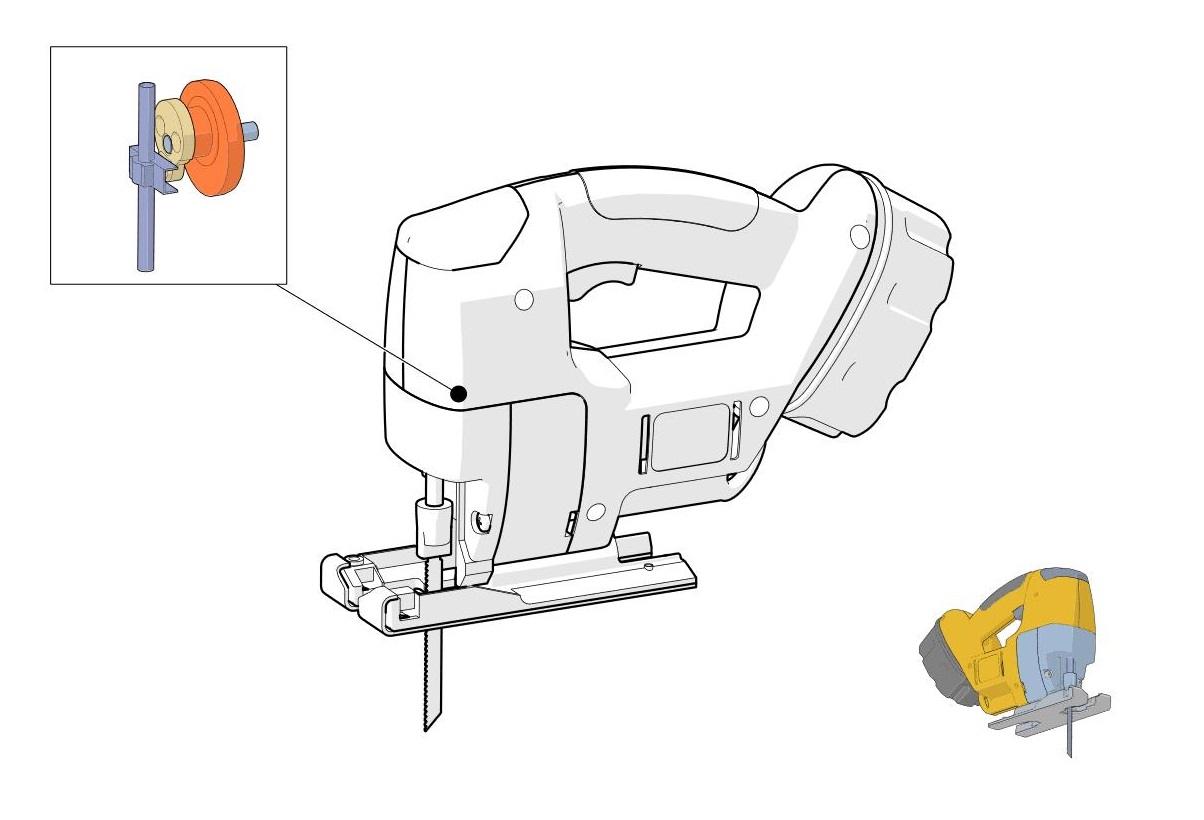

Oblika, ki otežuje razlitje: Tank ima bolj izpostavljene stranske robove. To pomeni, da ga lažje in bolj trdno primemo, ko npr. menjamo material na tiskalniku. Nova oblika zagotavlja, da se da tank bolj trdno zapreti s pokrovom. Tudi do razlitja pride težje kot poprej.

Samodejna sprostitev brisalca: Brisalec se med menjavo tanka avtomatsko sprosti iz svojega zatiča, kar olajša in pospeši delo.

Oznake na tanku: Novi tanki imajo na sebi nalepko, na katero lahko pišemo vse potrebne informacije za lažjo razpoznavo ter organizacijo samih tankov. Priporočljvo je, da na tank napišemo vsaj tip smole, ki je v njem ter datum prve uporabe.

PRIPRAVA RESIN TANK LT-JA

Pri delu s samim tankom, v katerem je še necurana smola, priporočamo uporabo plastičnih zaščitnih rokavic.

Da do konca izkoristite novo obliko proti razlitju, zagotovite, da imate tank pokrit s plastičnim pokrovom predvsem pri transportu, shranjevanju, vstavljanju ter odstranjevanju tanka iz tiskalnika.

Resin Tank LT držite le za stranske robove. Izogibajte se prijemanju tanka na spodnji strani (kjer je akrilično okno), saj ga lahko tako umažete s prstnimi odtisi ali drugo umazanijo, kar bo privedlo do neprimernega loma laserske svetlobe ter posledično do propadlih printov. Spodnja stran tanka namreč spada med optične sisteme Form2 tiskalnika-optične površine morajo ostati čiste.

VSTAVITEV RESIN TANK LT-JA

Za pravilno vstavitev tanka v tiskalnik sledite sledečim navodilom:

Preden vstavite tank zagotovite, da je držalo tanka pomaknjeno povsem na levo, medtem ko je držalo za brisalec pomaknjeno povsem v desno.

Vstavite tank s smolo v tiskalnik

- Odprite pokrov vašega Form2 tiskalnika. Tank primite za stranska držala. Brisalec naj prosto leži v tanku. Če imate smolo v tanku, lahko minimizirate možnost razlitja tako, da ga vstavite skupaj z pokrovom. Hkrati se vam bo tako tudi brisalec pravilno naravnal.

- Namestite tank v tiskalnik tako, da se štiri ”noge” tanka ujemajo s štirimi utori držala tanka.

- Tank previdno potisnite naprej, tako da se zaskoči za prej omenjene utore. Preverite na zaslonu, če je tiskalnik pravilno zaznal tank. Form2 bo zaznal tank samo takrat, ko je le-ta pravilno vstavljen

Priporočilo: Ko vstavljate tank s smolo v tiskalnik je priporočljivo preveriti, ali je optično okno čisto.

Vstavite brisalec

Ko ste pravilno vstavili tank, je potrebno vstaviti še brisalec. Sedaj lahko odstranite tudi plastični pokrov, če ga niste že.

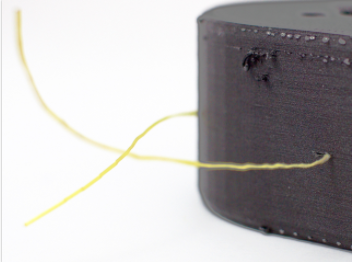

Da pravilno vstavite brisalec v svoj zatič:

- Poravnajte brisalec z zatičem.

- Potisnite brisalec proti tanku, da se zaskoči v svoj zatič.

- Preverite, ali se je brisalec dobro zaskočil.

- VSTAVITE PLATFORMO

Ko ste enkrat uspešno vstavili tank in brisalec, vstavite še build platformo. Če je vaš tank stal dlje časa v shrambi, lahko smolo zelo nežno z priloženo lopatico premešate, da se odstrani kakršenkoli tanek film smole, ki se je nabral na dnu tanka. To se zgodi predvsem tankrat, ko je tank stal v shrambi več kot en teden, brez da bi bil uporabljen za tiskalnje. Mešanje in nežno odstranjevanje filma zagotavlja, da ima smola karseda uniformno sestavo preko celotnega volumna tanka.

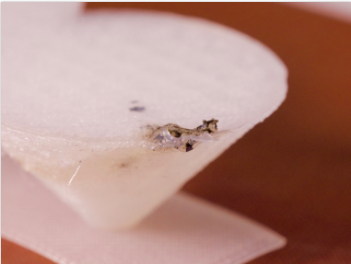

OPOMBA: Uporabite le lopatice, ki imajo zaobljene robove, da se tako izognite poškodbam tankega zaščitnega filma.

ODSRANITEV RESIN TANK LT-JA

- ODSTRANITE PLATFORMO

Vedno najprej odstranite build platformo preden odstranite tank s smolo. S tem se izognemo morebitnemu kaplanju smole na optične površine tiskalnika

- ODSRANITE TANK S SMOLO

Ko ste enkrat odstranili platformo, lahko tank pokrijete s plastičnim pokrovom. S tem boste lažje naravnali tudi brisalec, hkrati pa boste minimizirali možnost razlitja.

Da odstranite Resin Tank LT:

- Primite tank za sprednja držala.

- Narahlo potisnite tank proti sebi, da se odskoči. Brisalec se pri tem samodejno odskoči.

- SHRANITE TANK SMOLO

Ko ste zakjučili z uporabo, je potrebno tank pravilno shraniti, da mu s tem maksimiziramo njegovo življensjsko dobo.

SHRANJEVANJE TANKA S SMOLO

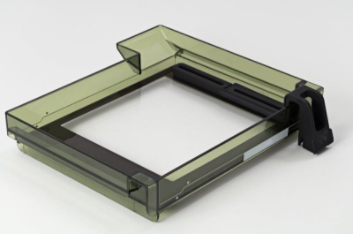

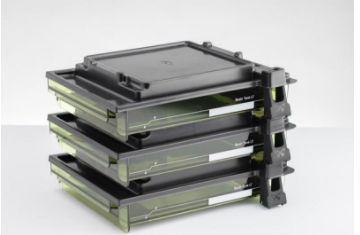

Tank shranjujte v relativno hladnem in temnem prostoru (tank ne izpostavljajte sončni svetlobi). Uporabite plastičen pokrov, da tank pokrijete. Tanke lahko tudi shranjujete tako, da jih namestite enega na drugega.

Tanke vedno shranjujte s pritrjenim plastičnim pokrovom. Ogrodje samega tanka je sicer zavarovano pred različnimi valovnimi dolžinami svetlobe na njegovih straneh – temu ni tako na njegovi spodnji strani, kjer je akrilično okno, kakor tudi ne na zgornji strani, saj je tam odprt. Ko shranjujete tank izven vašega tiskalnika, ga zaščitite tudi pred okoljsko svetlobo, ki lahko degradira materialne lastnosti smole, ki je trenutno v tanku.

Tanek shranjujte na čistih in ravnih površinah tako, da preprečite dostop svetlobe v tank iz spodnje strani. Izberite si lokacijo, ki je izven direktne sončne svetlobe, kot je npr. v originalni embalaži tankao oz. v kakšni omari ali kakšnem drugem zaprtem prostoru. Tanka ne polagajte na abrazivne površine ali na površine, na katerih je tank. Tank je priporočljivo položiti npr. na krpo iz mikrovlaken.

Pravilno shranjevanje večih tankov, enega na drugega.

Pravilno shranjevanje tanka skupaj z build platformo.

ŽIVLJENJSKA DOBA SMOLE ZNOTRAJ TANKA

Shranite smolo, kateri življenjska doba še ni potekla, v samem printerju oz. tako, kot je bilo opisano v prejšnjih točkah. Za podrobnosti si lahko ogledate sledečo povezavo: https://formlabs.com/materials/standard/#data-sheets

Odsranite ali porabite odvečno smolo, če želite tank s smolo shraniti za več kot dva meseca. Ne prilivajte ali zlivajte dodatne smole v tank.

ŽIVLJENJSKA DOBA SAMEGA TANKA

Vsi tanki s smolo so dejansko potrošni material. Za Resin Tank LT lahko pričakujete življenjsko dobo od 20000 do 30000 plasti, preden začne obraba tankega filma negativno vplivati na vaše printe.

Življenjsko dobo samega tanka lahko podaljšate z pravilnim ravnanjem ter shranjevanjem.

VIR

https://support.formlabs.com/hc/en-us/articles/115001502750-Resin-Tank-LT-Overview-and-Setup

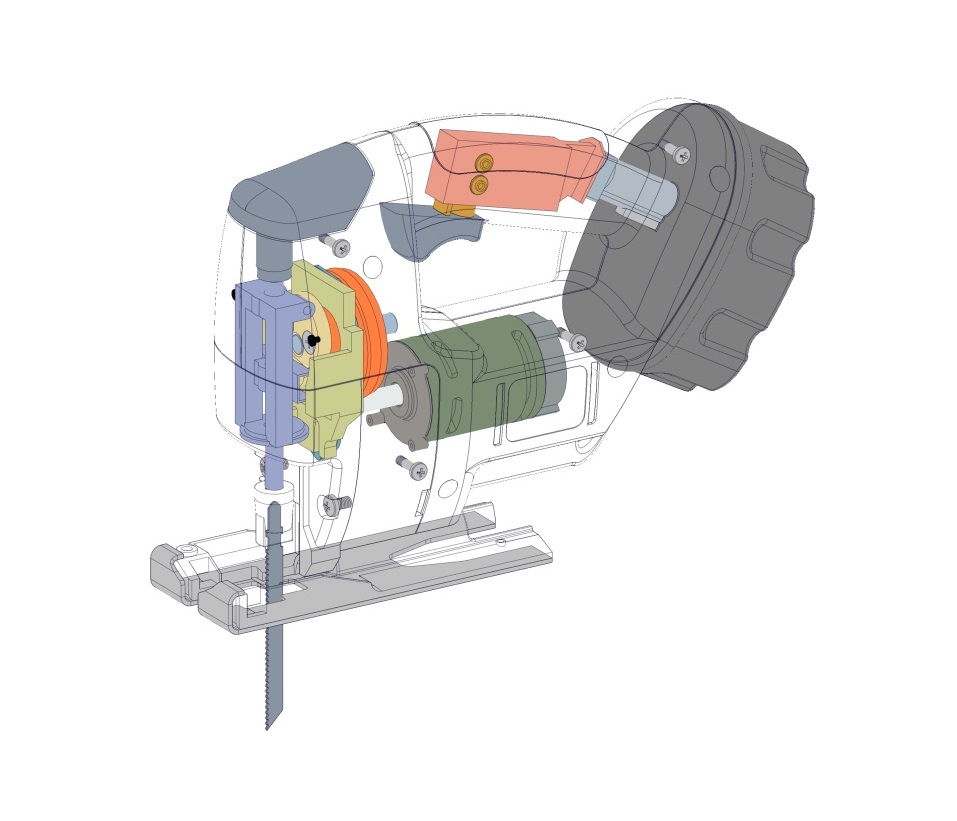

FUNKCIJA ”GHOST”

FUNKCIJA ”GHOST”