SOLIDWORKS je že na lanski letni konferenci predstavil proces od ideje, razvoja do izdelka v praksi v obliki praktične delavnice. Na ta način je želel predstaviti dejanski fizični proces v kombinaciji z digitalnim ter omogočiti predstavo publiki kako ideje realizirati v praksi v tipičnem proizvodnem procesu.

Odziv je bil nad pričakovanji, saj je prisotne navdušila predstavitev v živo kako lahko s SOLIDWORKS-om izboljšajo učinkovitost in produktivnost v proizvodnji. Na podlagi teh izkušenj bo tako SOLIDWORKS na letošnji konferenci še dodatno razširil to predstavitev in vključil še dodatne elemente potrebne za predstavitev celovitega proizvodnega procesa.

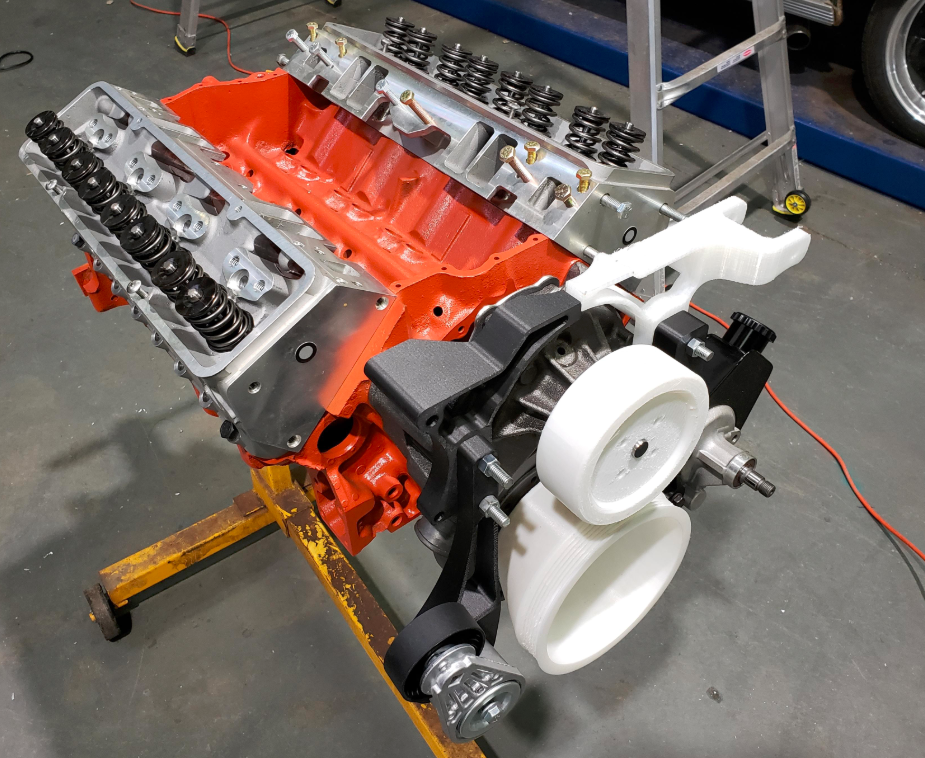

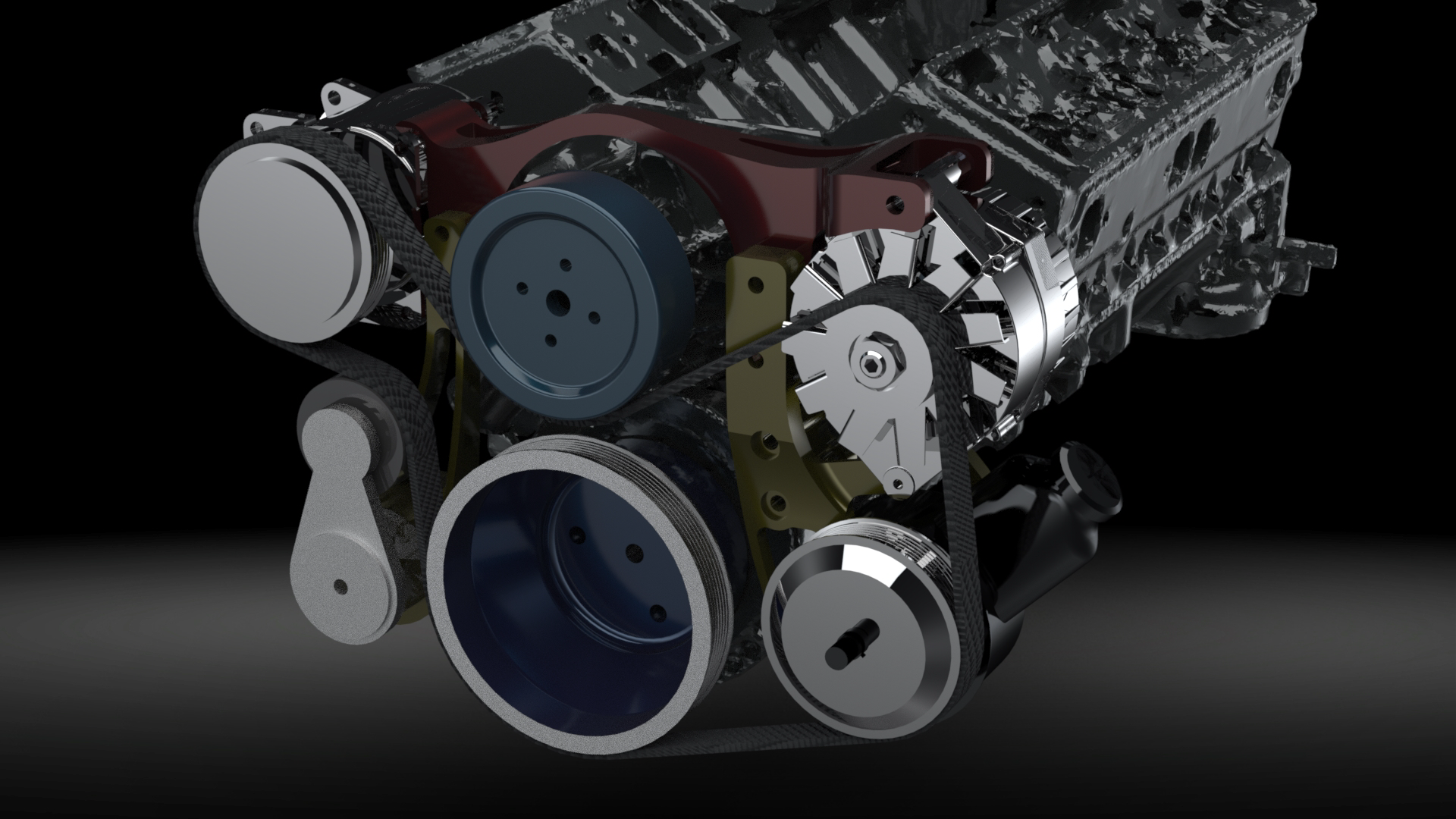

Ko je ideja o novem produktu razdelana, nadaljujemo z naslednjo fazo, t.j. dizajn in konstrukcija. Letos bo tema načrtovanje in izdelava jermenskega pogonskega sistema za Chevrolet-ov motor.

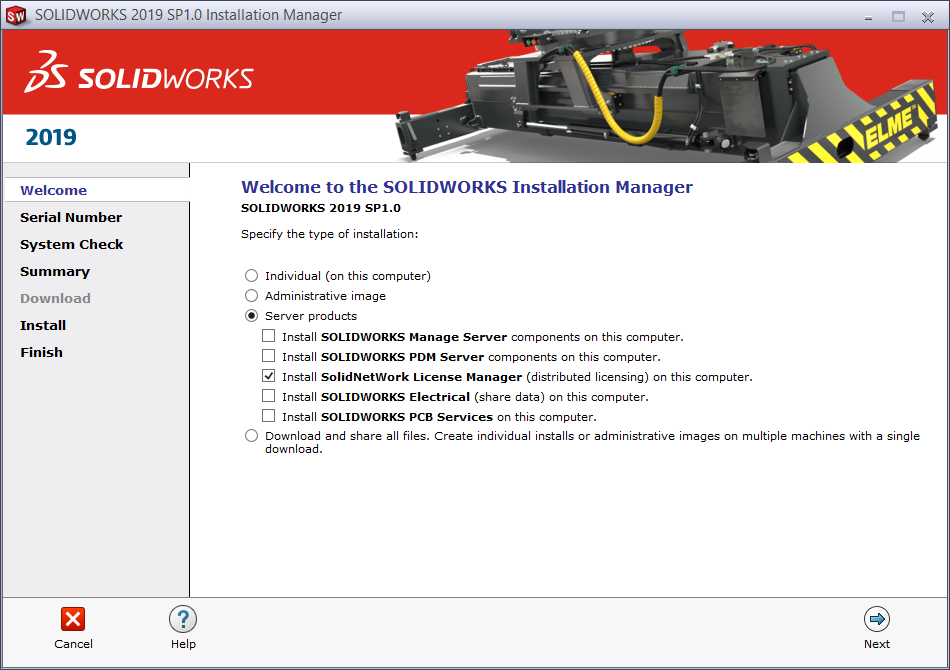

- V prvem koraku bodo skenirali motor, da dobijo potrebne dimenzije in razdalje. Pri tem procesu bodo sodelovali s podjetjem Computer Aided Technologies, ki bo predstavil postopek skeniranja in integracijo med SOLIDWORKS-om in Creaform 3D skenerji. Nekaj video prikazov na to temo je dostopno na povezavi https://youtu.be/WlC9NXuaLC8. Trenutno je pet video prikazov kako skenirane podatke prenesti v SOLIDWORKS.

- V naslednjem koraku bodo določili dodatke na motorju. Ker bo motor povezan z gredjo, je potrebno urediti še servo volan, zračno hlajenje in alternator. Glede hlajenja so se posvetovali podjetjem Old Air Products (https://www.oldairproducts.com/products/factory-replacement-parts/compressors) in vodjo inženiringa g.Scott Hero-jem, ki je predlagal ustrezen kompresor za ta namen. Črpalka in alternator sta specificirana glede na leto izdelave gredi in potrebne elektro napeljave.

- Ko so komponente izbrane, jih je potrebno postaviti v motorni prostor in obenem definirati tudi nosilce. Pri tem je potrebno paziti, da je uporaba prostora v motornem prostoru najoptimalnejša.

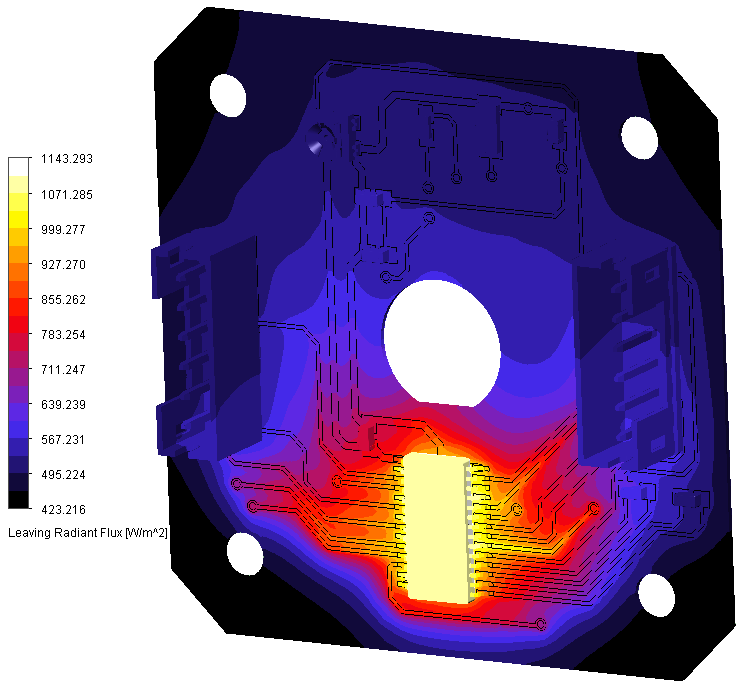

- Ker imamo v SOLIDWORKS-u možnost uporabe optimizacije topologije geometrije, lahko to funkcionalnost uporabimo pri optimizacije glavnega nosilca. Na ta način zlahka ugotovimo, kako oz. kje lahko uporabimo spremembe v konstrukciji ne da bi ob tem prizadeli življensko dobo posameznega kosa.

- V naslednjem koraku so preverili kako lahko nosilec, katerega so natisnili s 3D tiskom, vstavijo v dejanski motor.

- Po zaključku faze konstruiranja, seveda sledi priprava za proizvodnji proces.

- Na letošnji konferenci bodo v delavnici postavljeni 4 CNC stroji in 3 procesi za kontrolo kakovosti, katere bo usklajeval program DELMIAWORKS IQMS.

Postavljeni bodo naslednji 4 CNC stroji:

- 5-osni rezkalnic center Matsuura MX-330

- Stružnica Hurco TM10i

- Rezkalni center Tormach CNC

- Stružnica Tormach SL15

in 3 komponente za kontrolo kakovosti:

- Hexagon CMM

- 3D skener Creaform

- NVISION – AR verifikacija

Sedajle je prav razburljiv čas novosti in sprememb pri kombiniranju realnih in digitalnih procesov od zasnove, priprave do proizvodnje, kar lahko načrtujete s SOLIDWORKS-ovo družino programov in programi DELMIAWORKS IQMS za kontrolo in nadzora procesov.

Torej: v živo si omenjeno lahko ogledate na letni SOLIDWORKS konferenci, t.j. SOLIDWORKS World 2019 (www.solidworks.com/sww).