Printi lahko propadejo iz več razlogov. Glavni simptomi propadlih tiskov so delaminacija, odstop kosa od platforme, prekomerna kompresija, nazobčana in/ali luknjičasta površina ter t.i. volumenska eksplozija. Pogledali si bomo vzroke za to ter kako lahko težavo rešimo že pri naslednjem tisku.

DELAMINACIJA

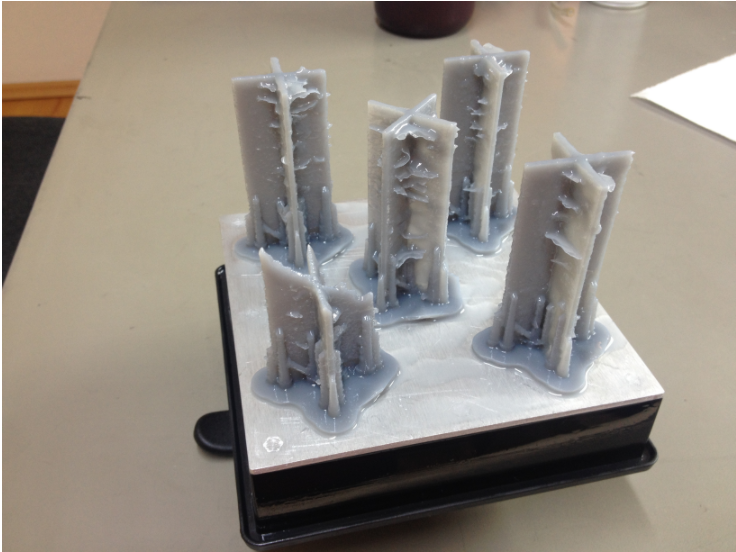

Delaminacija modela se zgodi takrat, ko posamezne plasti odstopijo druga od druge, tudi na že post-curanih printh. Delaminacija je pojav, tipičen za vse 3D tiskalnike, vendar pa se razlogi za pojav delaminacije razlikujejo od procesa do procesa.

Vizuelni simptomi

Pri FormLabs-ovih tiskalnikih delaminacija rezultira predvsm v dveh vizuelnih simptomih:

- Odstop plasti druga od druge oz. odstop plasti od modela nasploh

- Koščki modela plavajo znotraj tanka z materialom

Najpogostejši razlogi

Najpogostejši razlogi za nastop delaminacije so nepravilna orientacija modela ter nastavitev podpor, prekinitve oz. pavze med samim tiskom, starejši tank z materialom, neprimerno pritrjena platforma ter umazane optične površine.

KORAKI ZA ODPRAVO TEŽAVE

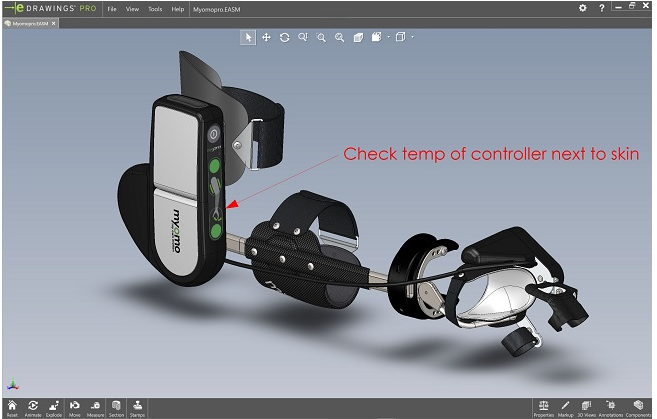

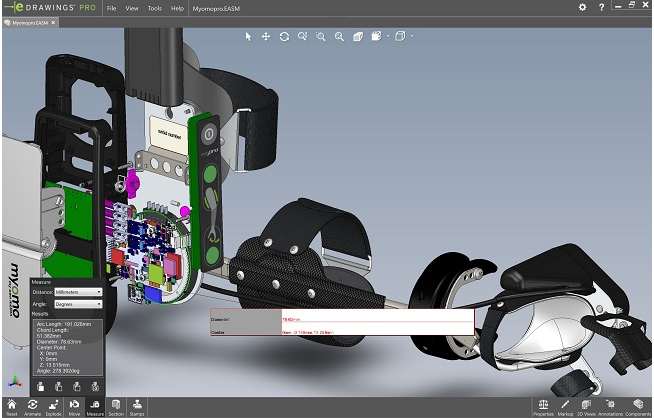

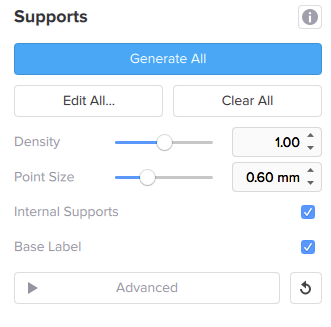

Korak 1: Ponovno preglejte model v programu PreForm

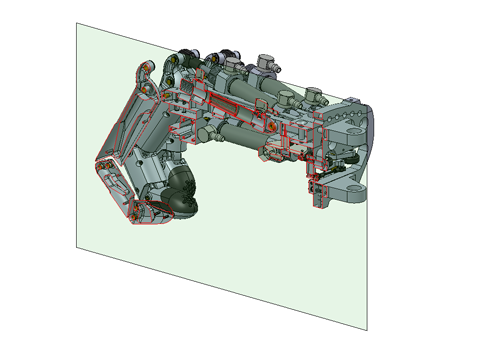

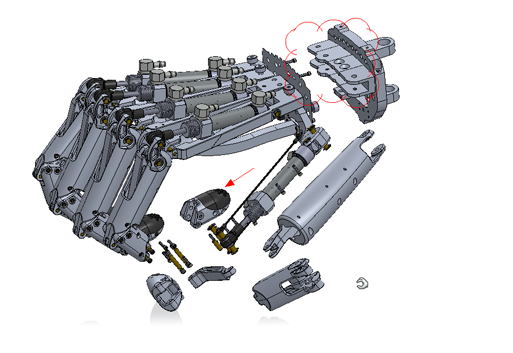

V PreFormu- preglejte model. Zagotovite, da je ustrezno orientiran ter da ima podpore ustrezno nastavljene. Zaradi premika brisalca znotraj tiskalnika na posamezne plasti delujejo napetosti, ki lahko povzročijo, da posamezne plasti odstopajo druga od druge. Ta odstopek se zgodi iz dveh glavnih razlogov:

- Plasti z večjo površino imajo večji odpor proti odstopanju od tanka z materialom kot plasti z manjšo površino. Če je razlika v površini med prehodom iz ene plasti na drugo prevelika se rado zgodi, da plast z večjo površino odstopi od plasti z manjšo površino. Spremenite orientacijo modela v PreForm-u tako, da se te razlike kolikor se le da zmanjša.

- Posamezni odseki oz. območja modela nimajo podpor oz. so podpore tam neustrezno nastavljene. V programu PreForm moramo biti pozorni na rdeča območja, na katera moramo dodati nove podpore.

Korak 2: Zagotovite, da med tiskom ni prekinitev oz. pavz

Če pride do daljše prekinitve oz. pavze med samim tiskom, to povzroči rahlanje vezi med posameznimi plastmi. Ko tiskate na Form2 tiskalniku, rešite kakršnokoli opozorilo, ki se vam prikaže na zaslonu tiskalnika, če to opozorilo oz. ”error” povzroči prekinitev tiska.

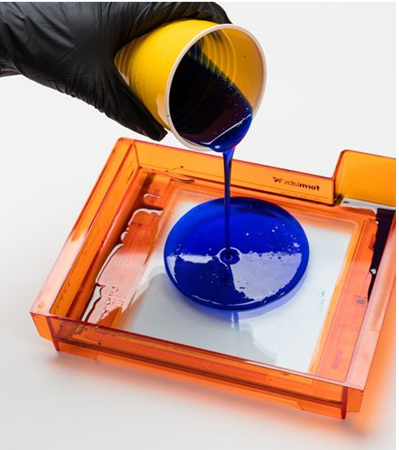

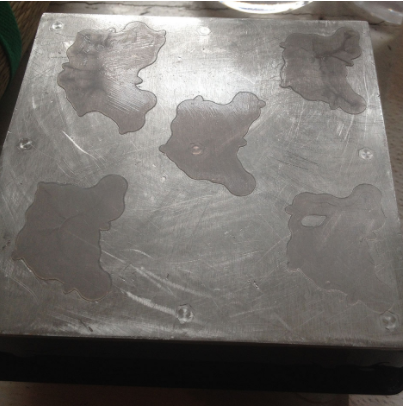

Korak 3: Preglejte tank z materialom

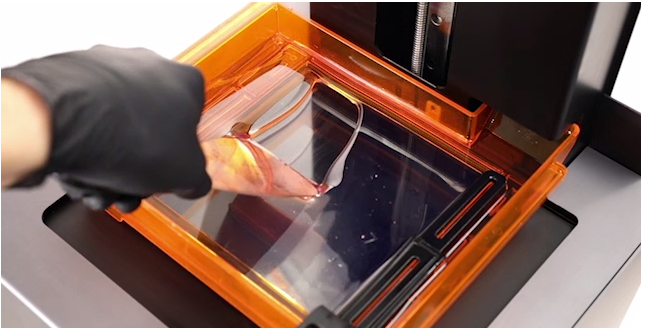

Če v materialu plavajo ostanki prejšnjih kosov ali pa če je prišlo do meglenja dna tanka zatadi obrabe, to povzroči prekomerno difuzijo laserske svetlobe, kar privede do neustrezno strjenih območij modela. Poslužimo se sledečih korakov:

- Pregledamo material v tanku z priloženim orodjem. Odstranimo kakršnekoli ostanke kosov oz. modelov iz materiala ter po potrebi celoten material prefiltriramo

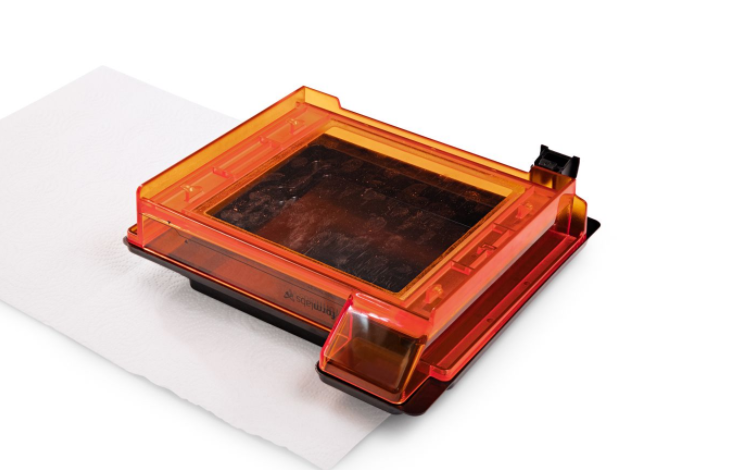

- Pregledamo dno tanka (silikonska plast) za kakršnokoli meglenje površine. Če je površina preveč zamegljena, je potrebno pričeti razmišljati o menjavi tanka z materialom

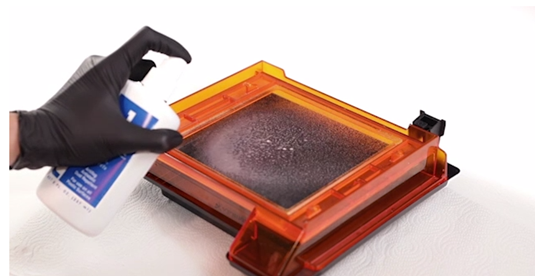

- Pregledamo spodnjo površino tanka z materialom za kakršnokoli umazanijo. Spodnji del tanka mora biti popolnoma čist in transparenten. Za čiščenje te površine uporabljajte samo orodje oz. postopke, katere priporoča FormLabs.

Korak 4: Preglejte optične površine

Kakršnakoli kontaminacija, prah, trdni delci ali umazanija povzroči difuzijo laserske svetlobe, kar lahko privede do propadlega printa.

Na Form2 tiskalnikih je glavna optična površina t.i. optično okno, ki se nahaja neposredno pod tankom z materialom. Ključnega pomena je, da zagotovimo, da umazanija do tja sploh ne pride. Preglejte to površino in jo po potrebi očistite. Pri tem strogo upoštevajte navodila proizvajalca oz. si preberite ustrezno temo na našem blogu.

Korak 5: Preglejte platformo

Preglejte, da je platforma ustrezno pritrjena. Če ni, poskrbite za to, da je platforma ustrezno vstavljena na njeno mesto. Če se platforma kljub temu maje, nas kontaktirajte.

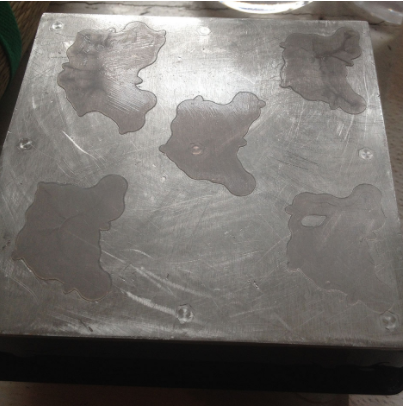

ODSTOP KOSA OD PLATFORME

Kos lahko odstopi od platforme deloma ali pa v celoti pade s platforme. To se navadno zgodi takrat, ko se že prva plast slabo prilepi na platformo.

Vizuelni simptomi

Pri printih narejenih z Formlabsovimi printerji poznamo tri glavne simptome odstopa kosa od platforme:

- Popoln odstop od platforme: pri pregledu tiskalnika kosa na platformi sploh ni. Na dnu tanka se pojavi območje strjenega materiala

- Delni ostop od platforme: temeljna plast printa izgleda, kot da se je delno odlepila od platforme/manjka del printa oz. kosa

- Celoten print je odstopil od platforme in padel v tank z materialom

Najpogostejši razlogi

Katerikoli izmed spodaj navedenih razlogov ali kombinacija teh razlog je lahko vzrok za odstop kosa od platforme:

- Printanje brez nastavitve podpor

- Prva oz. temeljna plast tiska je premajhna, da bi zdržala delujoče sile in napetosti

- Umazan ali poškodovan tank z materialom

- Umazane optične površine

- Višina platforme je neprimerna

KORAKI ZA ODPRAVO TEŽAVE

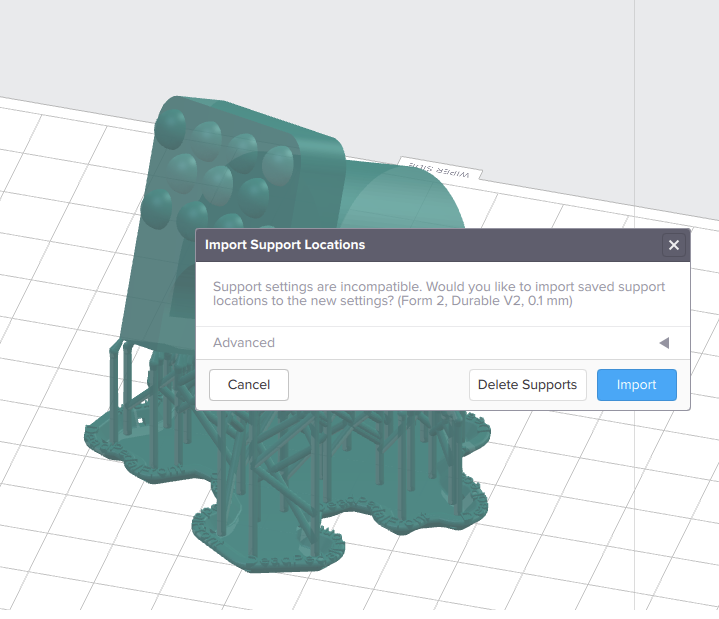

Korak 1: Tiskajte s podporami

Tiskanje z temeljno plastjo ustrezne debeline ter uporaba podpor v programu PreForm

Korak 2: Preglejte velikost površine prvih plasti oz. temeljne plasti

Bodite pozorni na velikost prvih plasti oz. temeljne plasti. Če je ta površina premajhna, lahko pride do odstopanja kosa od površine platforme. Ponovno orientirajte kos, da tako dosežete večjo površino temeljne plasti ter dodajte ustrezne podpore.

Korak 3: Preglejte tank z materialom

Če v materialu plavajo ostanki prejšnjih kosov ali pa če je prišlo do meglenja dna tanka zatadi obrabe, to povzroči prekomerno difuzijo laserske svetlobe, kar privede do neustrezno strjenih območij modela. Poslužimo se sledečih korakov:

- Pregledamo material v tanku z priloženim orodjem. Odstranimo kakršnekoli ostanke kosov oz. modelov iz materiala ter po potrebi celoten material prefiltriramo

- Pregledamo dno tanka (silikonska plast) za kakršnokoli meglenje površine. Če je površina preveč zamegljena, je potrebno pričeti razmišljati o menjavi tanka z materialom

- Pregledamo spodnjo površino tanka z materialom za kakršnokoli umazanijo. Spodnji del tanka mora biti popolnoma čist in transparenten. Za čiščenje te površine uporabljajte samo orodje oz. postopke, katere priporoča FormLabs.

Korak 4: Preglejte optične površine

Kakršnakoli kontaminacija, prah, trdni delci ali umazanija povzroči difuzijo laserske svetlobe, kar lahko privede do propadlega printa.

Na Form2 tiskalnikih je glavna optična površina t.i. optično okno, ki se nahaja neposredno pod tankom z materialom. Ključnega pomena je, da zagotovimo, da umazanija do tja sploh ne pride. Preglejte to površino in jo po potrebi očistite. Pri tem strogo upoštevajte navodila proizvajalca oz. si preberite ustrezno temo na našem blogu.

Korak 5: Preglejte, če je višina platforme ustrezna

Če je razdalja med platformo ter silikonsko plastjo na dnu tanka prevelika ali kako drugače neustrezna, do povzroči, da tiskalnik ne more kompresirati prvih plasti, da bi s tem dosegel ustrezno adhezijo med posameznimi plastmi. To rešimo z uporabo možnosti ”Z Fine Tuning”. Ta možnost zagotavlja ročno nastavitev višine platfome.

Platformo lahko nekoliko spustimo takrat, ko kos popolnoma odstopi od same platforme oz. takrat, ko je na dnu tanka vidna strjena plast materiala (ostanek modela oz. kosa).

Platformo lahko nekoliko zvišamo takrat ko:

-ko temeljna plast odstopi od platfomre

-ko je celoten kos oz. model padel v tank z materialom – na platformi ni vidno ostankov

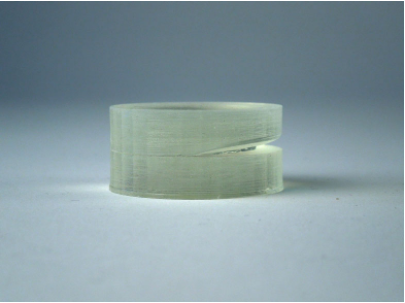

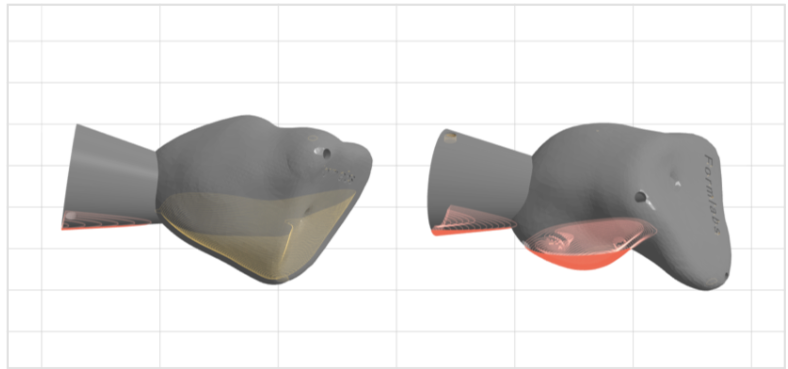

PREKOMERNA KOMPRESIJA

Prekomerna kompresija opisuje propad tiska, kjer je zaradi difuzije laserske svetlobe prišlo do zmanjšane razdalje med platformo ter prvimi plastmi tiska. To privede do neustreznega strjevanja teh prvih plasti.

Vizuelni simptomi

Za printe narejne na FormLabs-ovih 3D printerjih lahko opazimo dva glavna vizuelna simptoma:

- Temeljna plast izgleda tanjša, kot bi morala biti

- Podpore so veliko krajše, kot pa so bile nastavljene

Najpogostejši razlogi

Katerikoli izmed spodaj naštetih faktorjev ali njihova kombinacija lahko povzročijo prekomerno kompresijo, katere rezultat je propadli tisk:

- Umazanija/meglenje/poškodbe na tanku za material

- Umazane optične površine

- Premalo prostora med platformo ter silikonsko plastjo v tanku z materialom

KORAKI ZA ODPRAVO TEŽAVE

Korak 1: Preglejte tank z materialom

Če v materialu plavajo ostanki prejšnjih kosov ali pa če je prišlo do meglenja dna tanka zatadi obrabe, to povzroči prekomerno difuzijo laserske svetlobe, kar privede do neustrezno strjenih območij modela. Poslužimo se sledečih korakov:

- Pregledamo material v tanku z priloženim orodjem. Odstranimo kakršnekoli ostanke kosov oz. modelov iz materiala ter po potrebi celoten material prefiltriramo

- Pregledamo dno tanka (silikonska plast) za kakršnokoli meglenje površine. Če je površina preveč zamegljena, je potrebno pričeti razmišljati o menjavi tanka z materialom

- Pregledamo spodnjo površino tanka z materialom za kakršnokoli umazanijo. Spodnji del tanka mora biti popolnoma čist in transparenten. Za čiščenje te površine uporabljajte samo orodje oz. postopke, katere priporoča FormLabs.

Korak 2: Preglejte optične površine

Kakršnakoli kontaminacija, prah, trdni delci ali umazanija povzroči difuzijo laserske svetlobe, kar lahko privede do propadlega printa.

Na Form2 tiskalnikih je glavna optična površina t.i. optično okno, ki se nahaja neposredno pod tankom z materialom. Ključnega pomena je, da zagotovimo, da umazanija do tja sploh ne pride. Preglejte to površino in jo po potrebi očistite. Pri tem strogo upoštevajte navodila proizvajalca oz. si preberite ustrezno temo na našem blogu.

Korak 3: Preglejte, če je višina platforme ustrezna

Če je razdalja med platformo ter silikonsko plastjo na dnu tanka prevelika ali kako drugače neustrezna, do povzroči, da tiskalnik ne more kompresirati prvih plasti, da bi s tem dosegel ustrezno adhezijo med posameznimi plastmi. To rešimo z uporabo možnosti ”Z Fine Tuning”. Ta možnost zagotavlja ročno nastavitev višine platfome.

Platformo lahko nekoliko spustimo takrat, ko kos popolnoma odstopi od same platforme oz. takrat, ko je na dnu tanka vidna strjena plast materiala (ostanek modela oz. kosa).

Platformo lahko nekoliko zvišamo takrat ko:

-ko temeljna plast odstopi od platfomre

-ko je celoten kos oz. model padel v tank z materialom – na platformi ni vidno ostankov

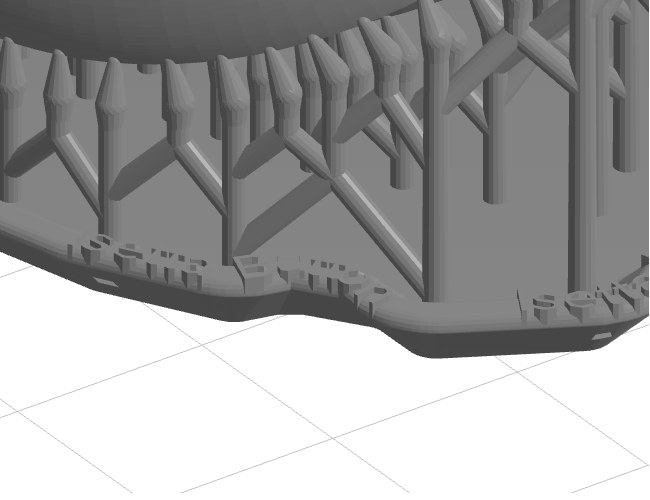

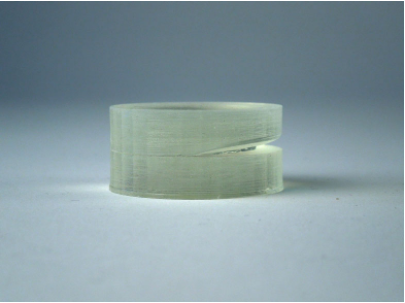

NAZOBČANA POVRŠINA

Do t.i. nazobčane površine pride takrat, ko lahko na kosih vidimo ne popolnoma strjene ostanke oz. strukture materiala, ki navadno visijo horizontalno stran od natisnjenega modela. Te strukture se lahko med tiskom odlomijo od modela ter padejo v material. Tam omejujejo pot laserske svetlobe ter povzročajo difuzijo laserske svetlobe. Do nazobčane površine torej pride takrat, ko laserska svetloba osvetli večjo površino posamezne plasti, kot je pravilno.

Vizuelni simptomi

Za modele natisnjene na Form2 tiskalnikih lahko vidimo sledeča dva simptoma, ki jih lahko vizuelno opazimo:

- Ostanki materiala, ki niso strjeni, so pritrjeni ali nalepljeni na površino modela

- Ozki izrastki nestrjenega materiala, ki plavajo v tanku z materialom

Najpogostejši razlogi

Najpogostejši razlogi, ki povzročijo takšno napako so sledeči:

- Material, katermu rok je potekel

- Ostanki modelov, umazanija ali poškodbe tanka z materialom

- Umazane optične površine

- Slab pretok materiala kot posledica neprimerne orientacije modela oz. pregosto nastavljenih podpor

KORAKI ZA ODPRAVO TEŽAVE

Korak 1: Preglejte, ali je materalu potekel rok

Material, katermu je potekel rok lahko sproducira nazobčane ali luknjaste površine. Tipični rok uporabe FormLabs-ovega materiala je približno eno leto (če je v kartuši).

Korak 2: Preglejte tank z materialom

Če v materialu plavajo ostanki prejšnjih kosov ali pa če je prišlo do meglenja dna tanka zatadi obrabe, to povzroči prekomerno difuzijo laserske svetlobe, kar privede do neustrezno strjenih območij modela. Poslužimo se sledečih korakov:

- Pregledamo material v tanku z priloženim orodjem. Odstranimo kakršnekoli ostanke kosov oz. modelov iz materiala ter po potrebi celoten material prefiltriramo

- Pregledamo dno tanka (silikonska plast) za kakršnokoli meglenje površine. Če je površina preveč zamegljena, je potrebno pričeti razmišljati o menjavi tanka z materialom

- Pregledamo spodnjo površino tanka z materialom za kakršnokoli umazanijo. Spodnji del tanka mora biti popolnoma čist in transparenten. Za čiščenje te površine uporabljajte samo orodje oz. postopke, katere priporoča FormLabs.

Korak 3: Preglejte optične površine

Kakršnakoli kontaminacija, prah, trdni delci ali umazanija povzroči difuzijo laserske svetlobe, kar lahko privede do propadlega printa. Na Form2 tiskalnikih je glavna optična površina t.i. optično okno, ki se nahaja neposredno pod tankom z materialom. Ključnega pomena je, da zagotovimo, da umazanija do tja sploh ne pride. Preglejte to površino in jo po potrebi očistite. Pri tem strogo upoštevajte navodila proizvajalca oz. si preberite ustrezno temo na našem blogu.

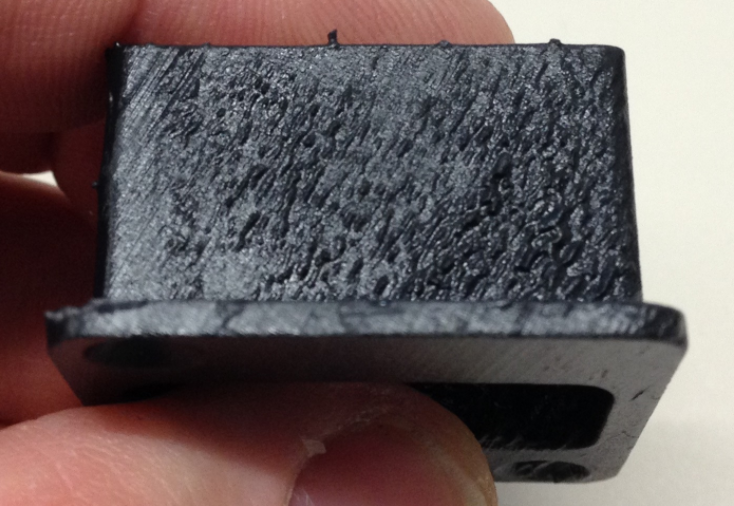

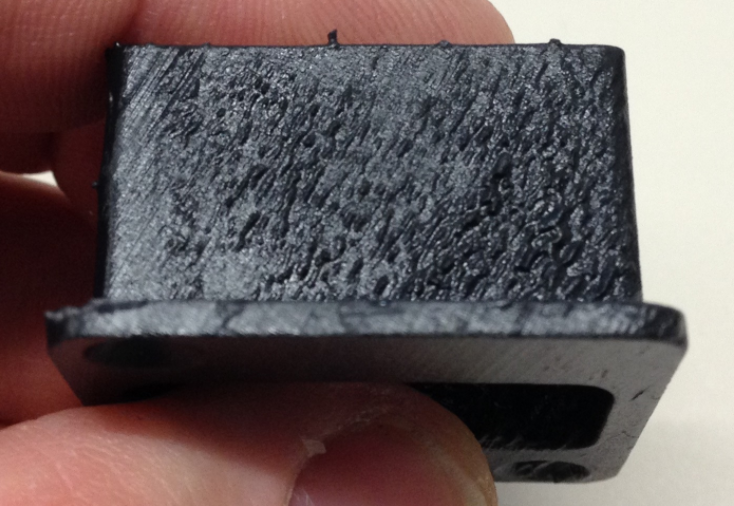

LUKNJIČASTA POVRŠINA

Čeprav je naš tisk načeloma uspel, se še vedno na določenih površinah lahko pojavi luknjučasta oz. zelo groba površina.

Vizuelni simptomi

Za printe narejene na FormLabs printerjih, lahko na posameznem kosu ali modelu vidimo luknjice, grobo ali neenakomerno oz. neravno površino.

Najpogostejši razlogi

Najpogostejši razlogi so sledeči (lahko je tudi kombinacija omenjenih razlogov):

- Material, kateremu je potekel rok

- Ostanki modelov, umazanija ali poškodbe tanka z materialom

- Umazane optične površine

- Slab pretok materiala kot posledica neprimerne orientacije modela oz. pregosto nastavljenih podpor

KORAKI ZA ODPRAVO TEŽAVE

Korak 1: Preglejte, ali je materalu potekel rok

Material, katermu je potekel rok lahko sproducira nazobčane ali luknjaste površine. Tipični rok uporabe FormLabs-ovega materiala je približno eno leto (če je v kartuši).

Korak 2: Preglejte tank z materialom

Če v materialu plavajo ostanki prejšnjih kosov ali pa če je prišlo do meglenja dna tanka zatadi obrabe, to povzroči prekomerno difuzijo laserske svetlobe, kar privede do neustrezno strjenih območij modela. Poslužimo se sledečih korakov:

- Pregledamo material v tanku z priloženim orodjem. Odstranimo kakršnekoli ostanke kosov oz. modelov iz materiala ter po potrebi celoten material prefiltriramo

- Pregledamo dno tanka (silikonska plast) za kakršnokoli meglenje površine. Če je površina preveč zamegljena, je potrebno pričeti razmišljati o menjavi tanka z materialom

- Pregledamo spodnjo površino tanka z materialom za kakršnokoli umazanijo. Spodnji del tanka mora biti popolnoma čist in transparenten. Za čiščenje te površine uporabljajte samo orodje oz. postopke, katere priporoča FormLabs.

Korak 3: Preglejte optične površine

Kakršnakoli kontaminacija, prah, trdni delci ali umazanija povzroči difuzijo laserske svetlobe, kar lahko privede do propadlega printa. Na Form2 tiskalnikih je glavna optična površina t.i. optično okno, ki se nahaja neposredno pod tankom z materialom. Ključnega pomena je, da zagotovimo, da umazanija do tja sploh ne pride. Preglejte to površino in jo po potrebi očistite. Pri tem strogo upoštevajte navodila proizvajalca oz. si preberite ustrezno temo na našem blogu.

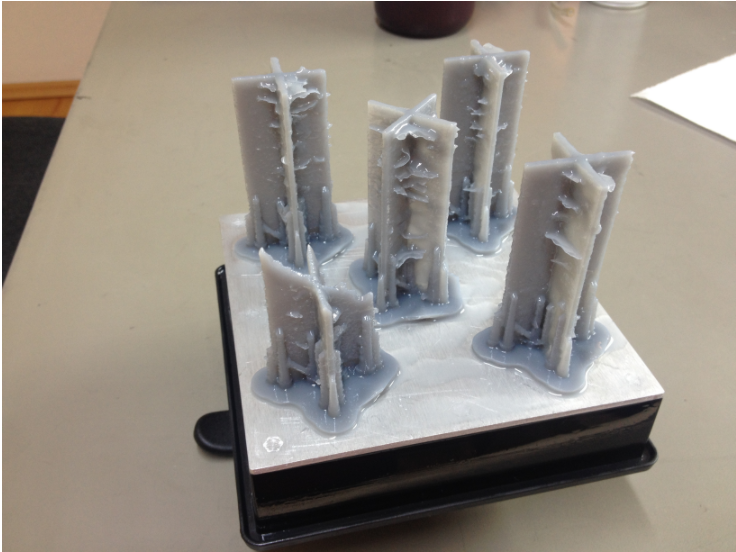

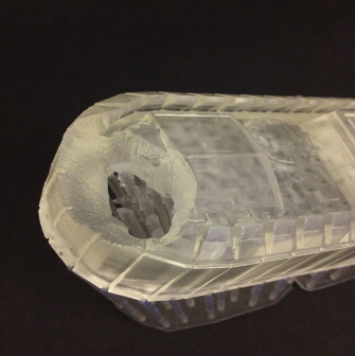

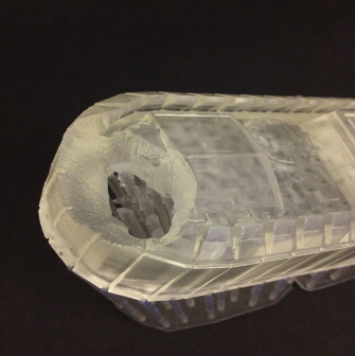

VOLUMENSKA EKSPLOZIJA

Volumenska eksplozija je tip propadlega printa, kjer na določenem delu kosa ni materiala. Nastane luknja, ki se širi proti zunanjosti natisnjenega kosa. Poškodba izgleda podobna kraterju, ki ima ostre robove.

Ta napaka je tipična samo za 3D tiskalnike, ki delujejo na princiupu stereolitografije (SLA). SLA je tehnika 3D tiskanja, kjer laser strjuje fotoreaktiven material plast za plastjo. Če se del materiala oz. tiska pritrdi na silikonsko plast na dnu tanka, tisti del materiala omejuje pot laserske svetlobe do naslednje plasti tiska. Del materiala, ki se je pritrdil na dno ekspandira z vsako naknadno strjeno plastjo kar privede do efekta ”eksplozije” materiala.

Vizuelni simptomi za ta tip težave so sledeče:

- Luknja ali krater na določenem delu posameznega modela. Luknji se dimenzije večajo od znotraj navzven. Okoli luknje bodo navadno ostri robovi.

- Plast strjenega materiala, ki je pritrjen na dno tanka

Najpogostejši razlogi

Za tak propad tiska so odgovorni sledeči faktorji ali kombinacija navedenih faktorjev:

- Umazanija, ostanki propadlih printov, meglenje tanka za material

- Neprimerna orientacija modela in/ali nastavitev podpor

- Umazane optične površine

KORAKI ZA ODPRAVO TEŽAVE

Korak 1: Preglejte tank z materialom

Če v materialu plavajo ostanki prejšnjih kosov ali pa če je prišlo do meglenja dna tanka zatadi obrabe, to povzroči prekomerno difuzijo laserske svetlobe, kar privede do neustrezno strjenih območij modela. Poslužimo se sledečih korakov:

- Pregledamo material v tanku z priloženim orodjem. Odstranimo kakršnekoli ostanke kosov oz. modelov iz materiala ter po potrebi celoten material prefiltriramo

- Pregledamo dno tanka (silikonska plast) za kakršnokoli meglenje površine. Če je površina preveč zamegljena, je potrebno pričeti razmišljati o menjavi tanka z materialom

- Pregledamo spodnjo površino tanka z materialom za kakršnokoli umazanijo. Spodnji del tanka mora biti popolnoma čist in transparenten. Za čiščenje te površine uporabljajte samo orodje oz. postopke, katere priporoča FormLabs.

Korak 2: Ponovno preglejte model v programu PreForm

V PreFormu- preglejte model. Zagotovite, da je ustrezno orientiran ter da ima podpore ustrezno nastavljene. Zaradi premika brisalca znotraj tiskalnika na posamezne plasti delujejo napetosti, ki lahko povzročijo, da posamezne plasti odstopajo druga od druge. Ta odstopek se zgodi iz dveh glavnih razlogov:

- Plasti z večjo površino imajo večji odpor proti odstopanju od tanka z materialom kot plasti z manjšo površino. Če je razlika v površini med prehodom iz ene plasti na drugo prevelika se rado zgodi, da plast z večjo površino odstopi od plasti z manjšo površino. Spremenite orientacijo modela v PreForm-u tako, da se te razlike kolikor se le da zmanjša.

- Posamezni odseki oz. območja modela nimajo podpor oz. so podpore tam neustrezno nastavljene. V programu PreForm moramo biti pozorni na rdeča območja, na katera moramo dodati nove podpore.

Korak 3: Preglejte optične površine

Kakršnakoli kontaminacija, prah, trdni delci ali umazanija povzroči difuzijo laserske svetlobe, kar lahko privede do propadlega printa. Na Form2 tiskalnikih je glavna optična površina t.i. optično okno, ki se nahaja neposredno pod tankom z materialom. Ključnega pomena je, da zagotovimo, da umazanija do tja sploh ne pride. Preglejte to površino in jo po potrebi očistite. Pri tem strogo upoštevajte navodila proizvajalca oz. si preberite ustrezno temo na našem blogu.

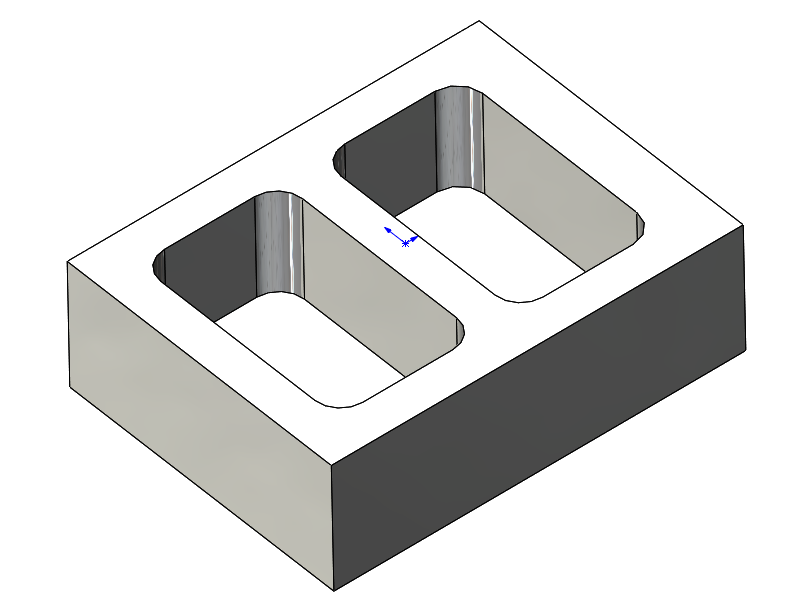

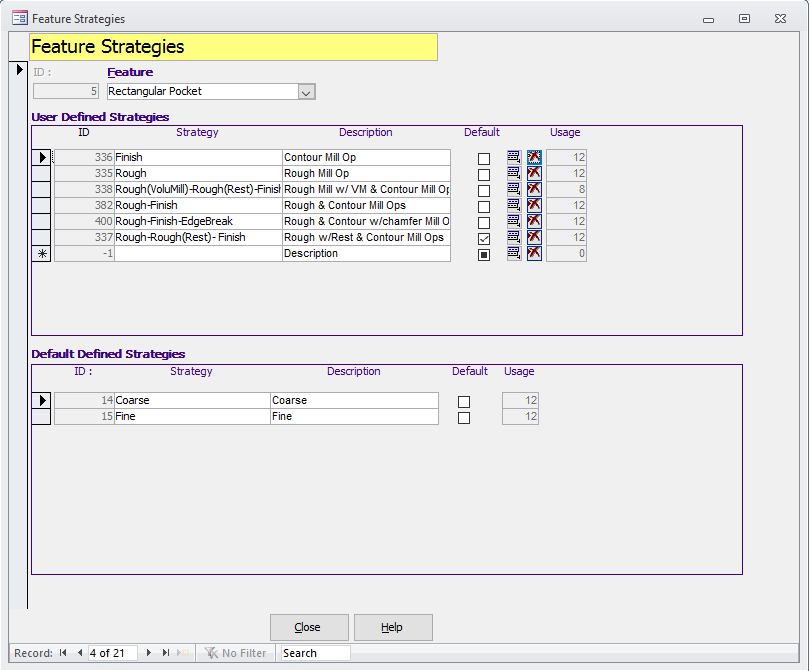

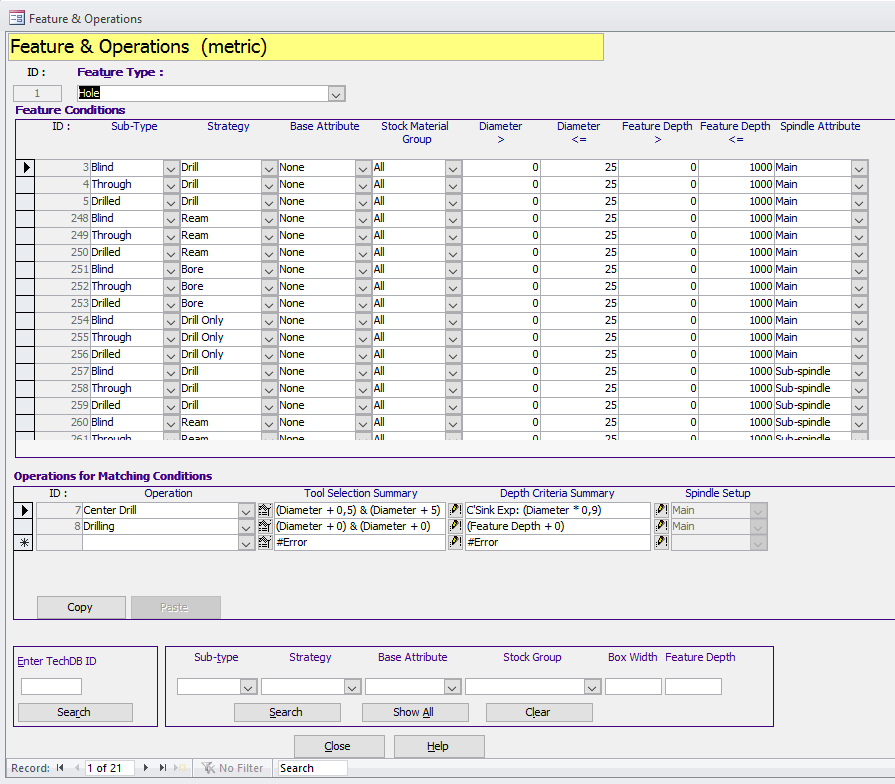

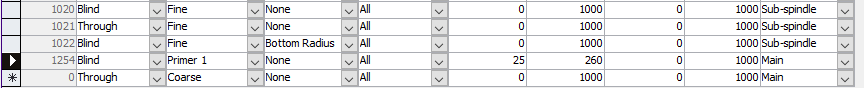

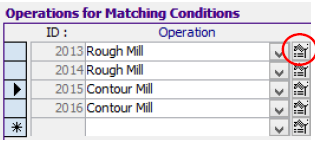

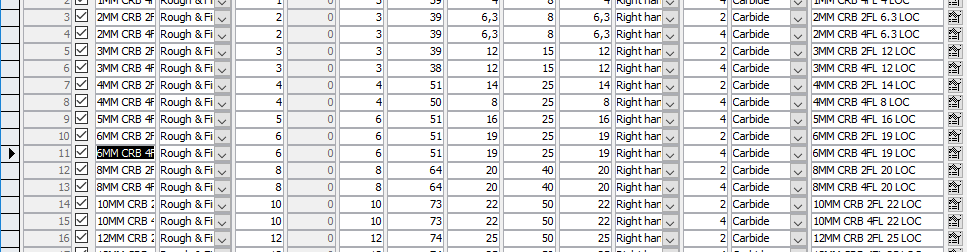

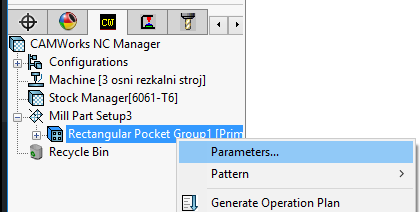

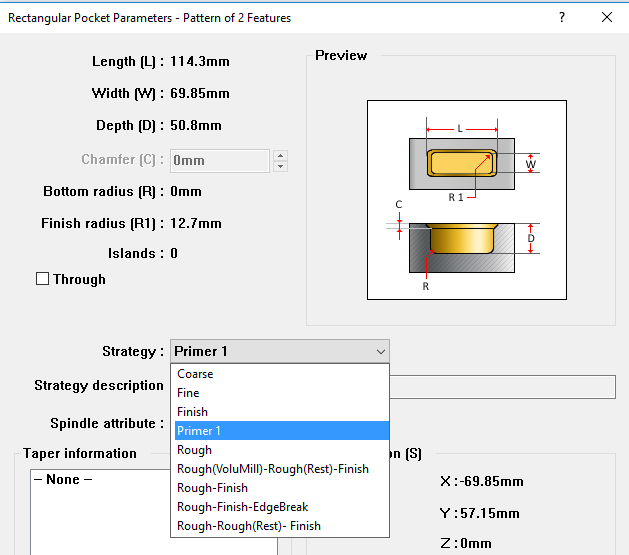

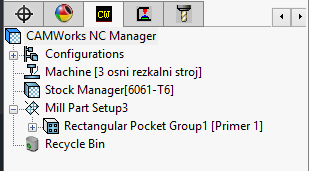

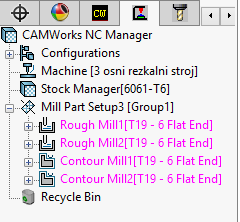

Pod možnostjo ”Feature Type” si tu iz spustnega seznama izberemo možnost ”Rectangular Pocket”. Pod poljem ”Feature Conditions” gremo do konca seznama. Na koncu seznama je prazno polje. V to prazno polje lahko vnesemo svojo novo strategijo. Pod poljem ”Sub-Type” si iz spustnega seznama izberemo strategijo ”Blind”. Pod poljem ”Strategy” si iz spustnega seznama izberemo možnost Primer 1. To strategijo smo določili v prejšnjih korakih.

Pod možnostjo ”Feature Type” si tu iz spustnega seznama izberemo možnost ”Rectangular Pocket”. Pod poljem ”Feature Conditions” gremo do konca seznama. Na koncu seznama je prazno polje. V to prazno polje lahko vnesemo svojo novo strategijo. Pod poljem ”Sub-Type” si iz spustnega seznama izberemo strategijo ”Blind”. Pod poljem ”Strategy” si iz spustnega seznama izberemo možnost Primer 1. To strategijo smo določili v prejšnjih korakih.

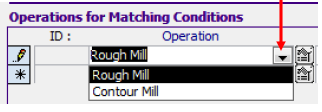

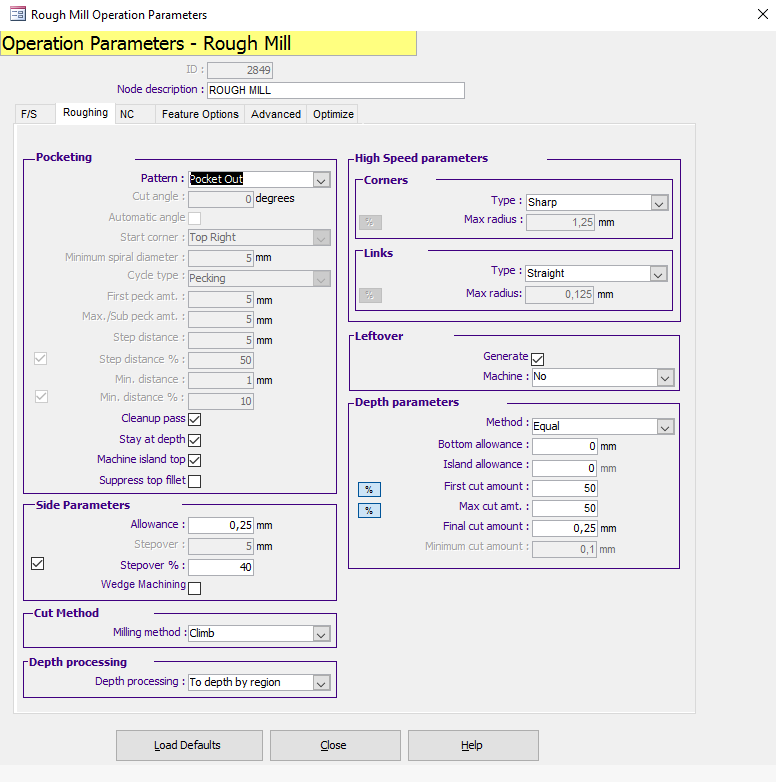

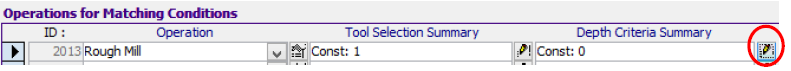

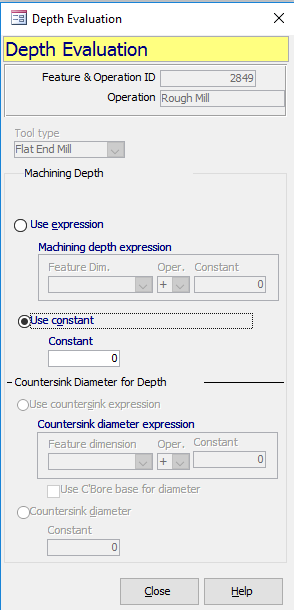

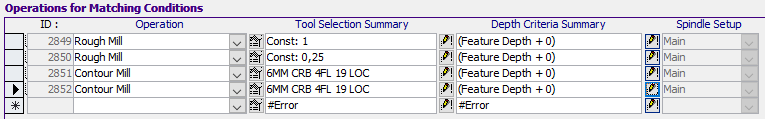

V nasledjem koraku moramo nastaviti še parametre pod poljem ”Depth Criteria Summary”.

V nasledjem koraku moramo nastaviti še parametre pod poljem ”Depth Criteria Summary”.

2. Očistite tank

2. Očistite tank

3. Ponovno vizuelno preglejte tank

3. Ponovno vizuelno preglejte tank

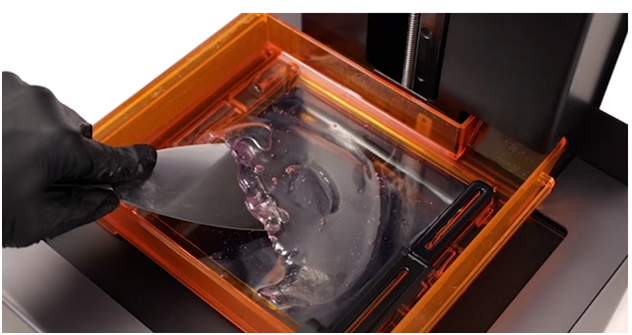

2. Odstranite propadli print

2. Odstranite propadli print

KORAKI ZA FILTRACIJO

KORAKI ZA FILTRACIJO