Caldwell Manufacturing je svetovno znan proizvajalec strojne opreme za okna in vrata. Sedež podjetja se nahaja v zvezni državi Amerike, New York.

“Smo integrirani dobavni partner” pravi izvršni direktor Caldwell Manufacturing, Eric Mertz. “Vzmeti, ki držijo odprto okno ali vrata, strojna oprema, ključavnice, zapahi, vsa mehanska oprema zaradi katere okno ali vrata delujejo na to smo osredotočeni.”

Podjetje je bilo ustanovljeno leta 1888 in je prvo leto preživelo kot podjetje za proizvodnjo strojne opreme. V dvajsetih letih se je podjetje razširilo na izdelke, povezane z zgradbami. Caldwell zdaj dobavlja na tisoče kupcev v 70 različnih državah in ima tovarne v ZDA, Veliki Britaniji, Indiji in Mehiki. Ekipa je odgovorna za vse, od zasnove do končnega izdelka – razvija in trži Caldwellove komponente, hkrati pa ustvarja kalupe za brizganje, vzmeti in še več.

Izzivi podjetja

Za kateri koli kos strojne opreme za okna ali vrata, ki ga izdelujejo mora ekipa v Caldwellu izdelati tudi priprave in naprave za zaščito pred napakami – ki so bile vse zasnovane v podjetju in izrezane iz jekla preko zunanjega dobavitelja. Za načrtovanje in razvoj internega orodja je pogosto trajalo osem tednov, nekatere komponente pa je bilo treba kupiti iz tujine, kar je vodilo do dolgotrajnega razvoja izdelkov od 6 do 12 mesecev.

Posamezno delo bi zahtevalo, da podjetje išče zunanje ponudbe in orodjarne. Vse spremembe orodja pa so bile zamudne in drage, zato so morale biti upravičene pomembne izboljšave. “Včasih so podjetja na koncu poplavljena z birokracijo,” pravi Mertz. “In eden od razlogov, da ljudje zapustijo službo, je ta, da se ne počutijo povezane. Ne čutijo, da imajo pooblastila in sredstva za opravljanje svojega dela.”

Slika 1: Vodja produktnega inženiringa Rick deNormand z uporabo programske opreme Markforged Eiger.

Slika 1: Vodja produktnega inženiringa Rick deNormand z uporabo programske opreme Markforged Eiger.

Leta 2010 na sestanku podjetja za strateško načrtovanje so vodstveni delavci preučili, kakšne tehnologije bodo moteče, in se soglasno strinjali, da bo 3D tiskanje ključ do njihovega uspeha. Leta 2014 je Caldwell kupil svoj prvi plastični FDM 3D-tiskalnik. “3D tiskanje je bila tehnologija, ki smo jo gledali nekaj let,” pravi Mertz. “In ko se cene zmanjšujejo, je to ena od stvari, ki spodbujajo odločitev o nakupu.” Sprva so bili tiskalniki za hitro izdelavo prototipov, toda ekipa je hitro ugotovila, da jim je tiskalnik lahko pomagal samo pri oceni oblike in ustreznosti, ne pa tudi pri funkcionalnosti.

Nadzor smo želeli dati v svoje roke, da omogočimo hitrejše ponovitve razvoja našega izdelka.

– Rick deNormand, vodja produktnega inženiringa, Caldwell Manufacturing

Številni deli, ki jih je Caldwell Manufacturing potrebovala, so bili izdelani iz kovine, skupina pa je ugotovila, da plastični kosi FDM 3D tiskalnika niso primerni za uporabo pri preizkušanju trdnosti njihovih delov. “Plastični 3D-tiskalnik, ki smo ga uporabljali, je resnično rešil veliko naših zunanjih potreb po prototipih za plastične dele,” pravi Rick deNormand, vodja produktnega inženiringa v Caldwellu. “Toda tisto, kar smo resnično potrebovali, je bilo raziskati in uvesti tudi kovinsko 3D tiskanje.”

3D tiskalniki s kovinskim selektivnim laserskim taljenjem (SLM) niso ustrezali potrebam podjetja, saj je bila uporaba prahu pretežka, stroški vnosa pa previsoki. Skupina se je lotila iskanja optimalne rešitve: cenovno ugoden kovinski 3D-tiskalnik na osnovi filamenta, ki bi ga zlahka uporabili v podjetju.

Rešitev

Leta 2017 je Caldwell Manufacturing začel iskati druge 3D tiskalnike. Člani ekipe so se udeležili proizvodnega sejma in naleteli na platformo Markforged. Ko so slišali o izkušnjah podjetja glede proizvodnje najboljših tiskalnikov v svojem razredu, so se odločili za nakup tiskalnika Metal X, ki je sposoben tiskati na 17-4 PH nerjavečega jekla, inconela in bakra. “Markforged smo izbrali glede na zgodovino podjetja s področja 3D tiskanja in na ravni zaupanja v njih,” pravi deNormand.

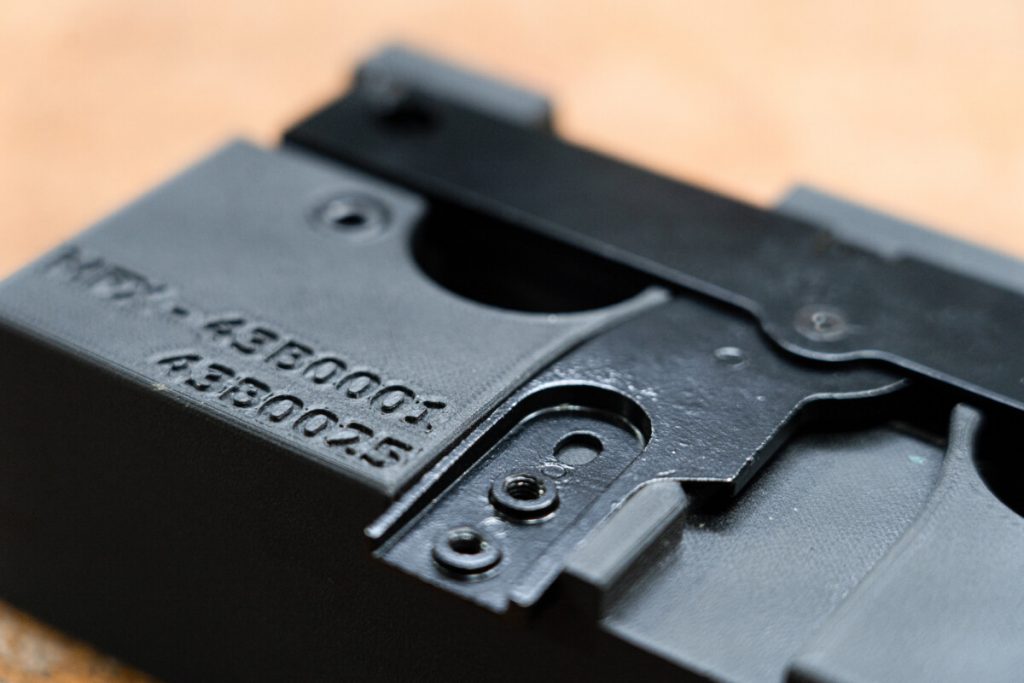

Slika 2: 3D tiskane komponente za testiranje iz kovine in ogljikovih vlaken.

Caldwell je poleg tiskalnika Metal X kupil tudi 3D-tiskalnik Mark Two, ki lahko tiska na neprekinjena ogljikova vlakna in druge ojačevalne materiale. Skupina je ta tiskalnik prvotno prinesla za raziskovalne in razvojne namene, od takrat pa ga je začela uporabljati za notranje orodje.

Sistem Metal X pa je Caldwellovim inženirjem in oblikovalcem omogočil tiskanje prototipov kovinskih delov, ki bi bili tradicionalno vliti iz cinka ali nerjavečega jekla. “Kovinski 3d tiskalnik nam je omogočil, da izdelamo prototip tistih delov, pri katerih prej nismo mogli,” pravi deNormand. Isti deli, ki bi prej stali od 300 do 5000 dolarjev, izdelani po tradicionalnih metodah, zdaj stanejo 30 dolarjev in njihova izdelava traja tri dni, namesto do osem tednov. Ekipa lahko zdaj preizkusi dele, jih deli s strankami na oceno in zbira povratne informacije, ki pomagajo pri oblikovanju njihovih izdelkov. “To spremeni cikel oblikovanja na hiter način,” pravi Mertz. »Resnično spremeni miselnost glede tega, kako načrtujemo, kako preizkušamo, kako potrjujemo. Spreminja način proizvodnje izdelkov. Vse se je spremenilo. ”

Mislim, da je povečalo vključenost, zdaj je to del naše kulture. Mislim, težko je verjeti, da bi 3D tiskalnik to zmogel. Ampak jaz v to res verjamem.

– Eric Mertz, izvršni direktor, Caldwell Manufacturing

Caldwell je dobro in resnično integriral 3D tiskanje v vse, od raziskav in razvoja, robotskih delov za testiranje, montažnih napeljav, orodja, pa vse do naknadno obdelanih delov za stranke. Skupinsko 3D tiskanje orodja za prodajalne, monterji pa lahko posredujejo povratne informacije in predloge za izboljšave. “Če se sestavljavcu zdi, da je treba narediti spremembo, se brez pomislekov odloči za spremembo,” pravi inženir proizvodnje Phillip Cole. “Hitro spremenimo zasnovo, jo pošljemo v tiskalnik in zamenjamo.” Kar je včasih trajalo 6-12 mesecev, zdaj za ekipo traja 6-12 dni, zahvaljujoč Markforged 3D tiskalniku.

Slika 3: Sestavni element, natisnjen v neprekinjenih ogljikovih vlaknih Markforged.

Po mnenju Mertza je dodatek teh dveh Markforged 3D tiskalnikov odstranil birokracijo in dodal avtomatizacijo. “Dali so jim orodja, ki jih potrebujejo, da svoje misli razdelijo po delih,” pravi. “In navsezadnje mislim, da je večje od tega. Mislim, da te stvari ustvarjajo večjo povezanost naših zaposlenih. Zdaj je to del naše kulture.”

Prihodnost

Caldwell Manufacturing zagotovo vodi v svoji panogi, toda ekipa se zaveda, da je še dolga pot. “Mislim, da samo praskamo po površini, kaj bo tehnologija naredila, se razvila in kako bo spremenila majhno proizvodnjo v prihodnosti,” pravi Mertz. Družba pričakuje, da bo čez pet let vsak njen proizvodni obrat imel 3D-tiskalnike za majhne, malo vodene dele po meri. Od zdaj so tiskalnike Markforged namestili v dva od štirih severnoameriških proizvodnih obratov in s temi tiskalniki izdelujejo približno 18 komponent za majhno količino končne uporabe. Do konca leta skupina načrtuje dodati tiskalnike na druga dva severnoameriška mesta. “Še naprej se zavedamo prednosti lastništva te tehnologije in smo resnično navdušeni nad njeno prihodnost,” pravi deNormand. »Naši 3D-tiskalniki so postali najbolj uporabljena oprema v naši prodajalni modelov za raziskave in razvoj. Naši novi izdelki in postopki sestavljanja so močnejši in jih lahko hitreje predstavimo na trgu. ”

Prenesite članek v PDF obliki.

Želite več informacij?

Za dodatne informacije o Markforged produktih nam pišite na elektronsko pošto info@ib-caddy.si ali nas pokličite na telefonsko številko 01 566 12 55.

Markforged produkti na IB-CADDY spletni trgovini

Vir: https://markforged.com/resources/case-studies/caldwell-manufacturing