Razvoj virtualnega sveta za CNC simulacije se je začel že v zgodnjih devetdesetih. Glavni cilji so bili razumevanje proizvodnega procesa na računalniku, manj testiranja in odprava napak v delovanju. Cilj sodobnih proizvodnih tehnologij pa je seveda izdelati že prvi produkt v najkrajšem možnem času na najbolj učinkovit način. Kompleksnost izdelkov se povečuje, življenjski cikel konkurenčnih izdelkov pa se krajša. Konstrukcija in testiranje fizičnih prototipov postaneta glavni prednosti uspešnih in ekonomsko ugodnih proizvodenj sodobnih obdelovalnih strojev. Trenutno si proizvajalci strojnih orodij ne morejo več privoščiti zamudne, drage izdelave in testiranja fizičnih prototipov za odkrivanje šibkih točk ter nato optimizacije dizajna. Namesto tega v načrtovanju sodobnih strojnih orodij uporabljamo tehnologijo virtualnega prototipiranja, ki zmanjša stroške in čas testiranja strojne opreme. Prototip strojnega orodja je računalniška simulacija fizičnega izdelka, ki ga je mogoče predstaviti, analizirati in preizkusiti kot resničen stroj. Virtualni model obdelovalnega orodja med postopkom načrtovanja iterativno prilagajamo, dokler niso dosežene zahteve glede zmogljivosti, časa izvajanja in stroškov razvoja celotnega izdelka.

V tem prispevku bomo obravnavali razlike med standardno CNC simulacijo in dejansko simulacijo po G-kodi.

CNC simulacije v današnjem času ponujajo številne prednosti, ki omogočajo, da izdelamo produkt čimhitreje in z vsemi tolerančnimi zahtevami, ki so za nek produkt podane. Trenutno ima skoraj vsaka CAM aplikacija neko svojo strojno simulacijo, kjer lahko programer vidi kako bo stroj deloval glede na programirano pot orodja. Žal pa se programerji dostikrat pritožujejo, da simulacije niso enake dejanski obdelavi in da so zaradi teh razlik doživeli razne strojne lome in podobno.

Zakaj pride do takih napak?

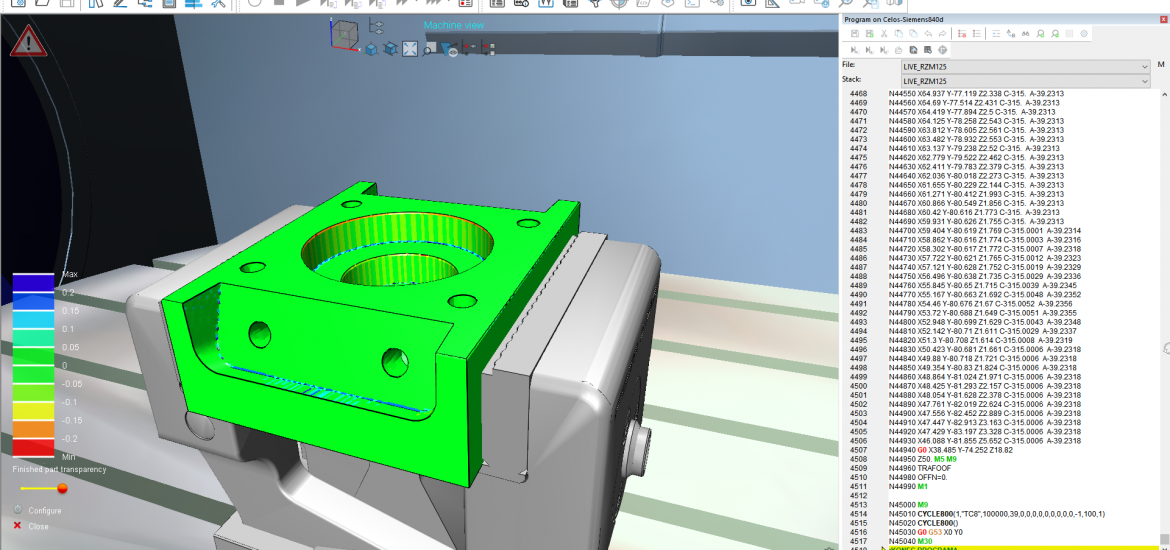

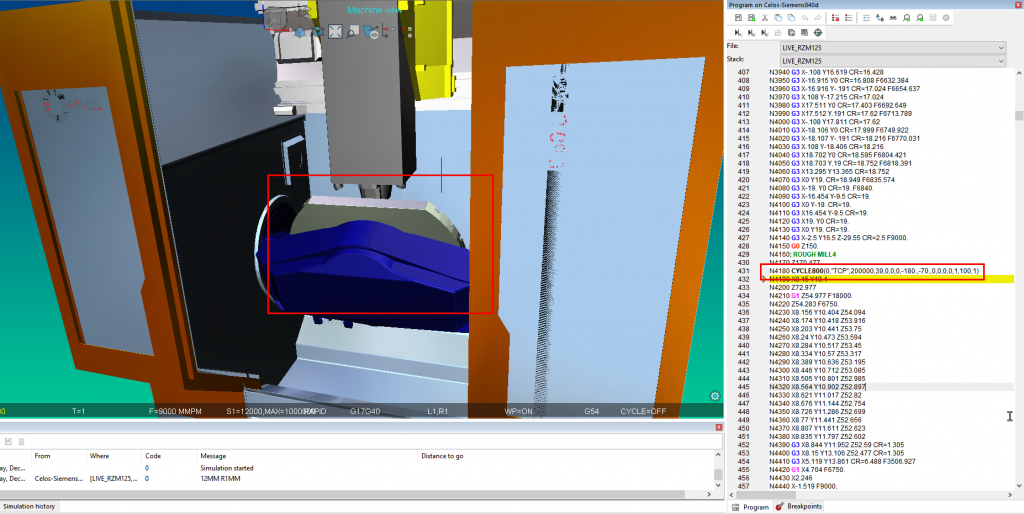

Simulacija, ki jo večina programov omogoča, je t.i. Cutter Location oz. CL simulacija. Program si v ozadju pretvori pot orodja v lokacije premika glede na simulacijo (Slika 1). Takšna simulacija ne izvozi NC kode in jo simulira, zato lahko pride do napak, ki so posledica napačnega postprocesorjo, funkcij programa ipd. Takšna simulacija pa ne simulira drugih funkcij kot so makroji stroja, podprogrami, cikli (G68.2, CYCLE800, PLANE SPATIAL, G43.4, TRAORI, M126, M128, …) ipd. Največ časa pa nam vzame, da moramo v primeru vsake napake ponovno programirati in preizkušati program na stroju. Kaj je torej sploh smisel takšne simulacije?

Slika 1: Cutter Location Simulation

Poglejmo si še edino realno simulacijo… simulacijo po G-kodi.

Program, ki to omogoča, se imenuje Eureka Virtual Machining oz. CAMWorks Virtual Machining in je bil razvit v podjetju Roboris S.R.L. Italija. Podjetje Roboris je začelo delovati leta 2001 z izdelavo postprocesorjev za Pro/Engineer in Catia. Kasneje leta 2003 so svoj razvoj razširili v antropomorfne robote (roboti, ki posnamejo človeške lastnosti), od leta 2005 naprej pa se ukvarjajo s strojnimi simulacijami in simulacijami robotov.

Kaj je Eureka? Eureka je program za virtualno simulacijo. Simulira lahko vse vrste strjev kot so npr. »multitasking« stroji, večosni rezkalni stroji, stružnice z gnanimi orodji, »swiss type« stroji, roboti itd. Veliko več o programu Eureka si poglejte tukaj: https://eureka.ib-caddy.com/

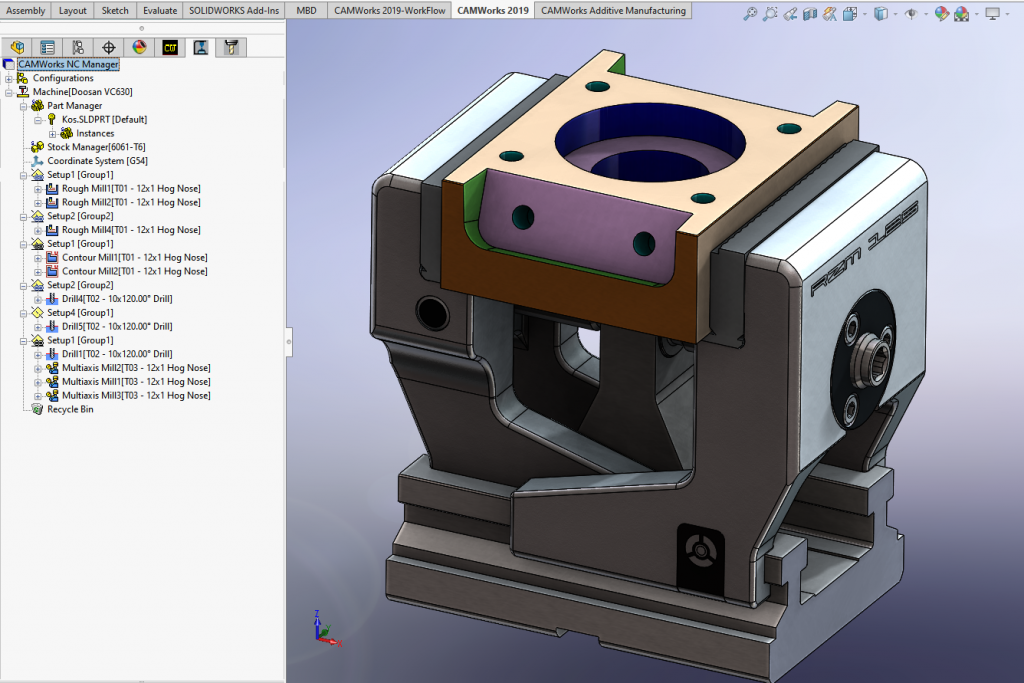

V našem preizkusu smo na stroju Hermle C50U s Siemens 840D krmilnikom simulirali obdelavo kosa z uporabo vseh 5 osi. Preizkusili smo različne kombinacije obdelav (Slika 2).

Slika 2: Obdelave v CAMWorks-u

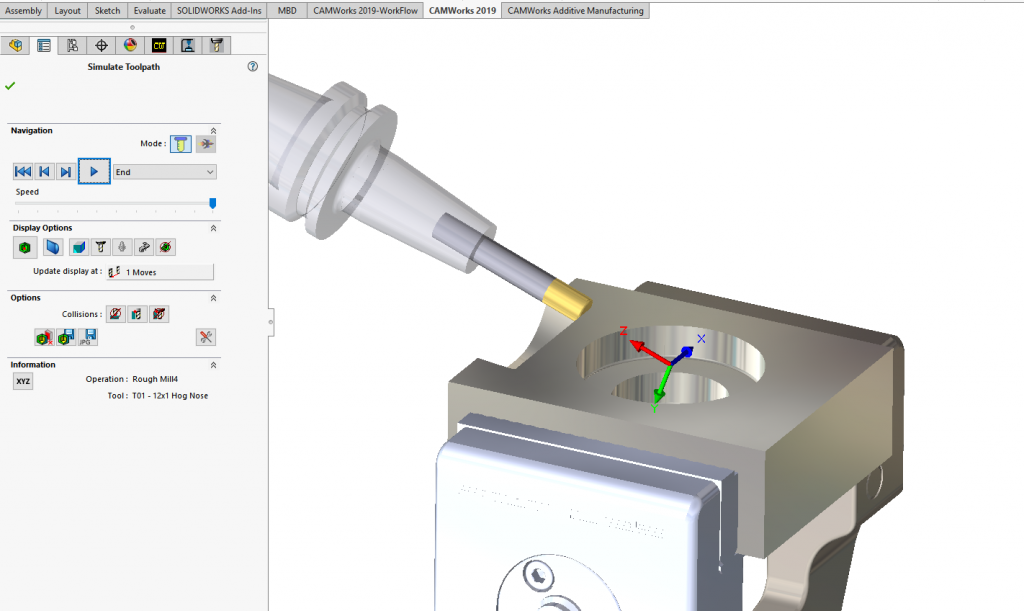

Obdelave smo simulirali s pomočjo simulacije z odvzemom materiala in simulacije glede na pozicijo orodja. Pokazale so pravilno pot in nobenih kolozij – odlično (Slika 3)!

Slika 3: CL Simulacija z odvzemom materiala

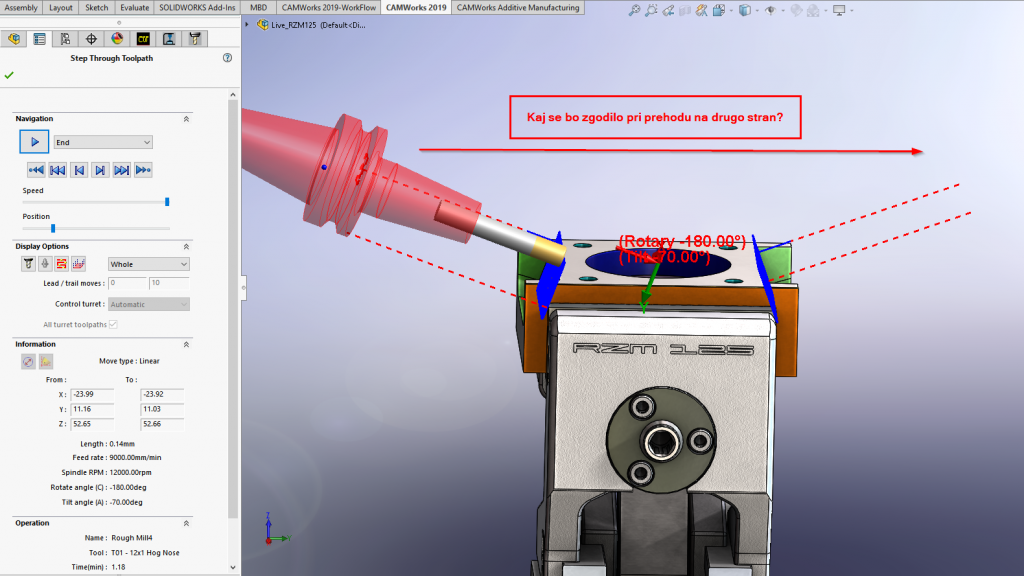

Kaj pa realnost na stroju? Hitro ugotovimo, da se na stroju miza obrne v pravilno (oz. “napačno”) stran (Slika 4). Kaj to pomeni?

Slika 4: CL Simulacija – prepozicioniranje

Cikel za 3+2 obdelave CYCLE800 je pravilno procesiran, koti osi so pravilni, stroj pa je naredil drugače kot je bilo prikazano znotraj CL simulacije (Slika 5). Zakaj se je to zgodilo?

Slika 5: Miza na napačni strani, kljub pravilni kodi

To se je zgodilo zaradi cikla samega. Stroj je zaradi funkcije, ki omogoča 3+2 obdelave t.i. CYCLE800, preračunal, da je najkrajša pot prepozicioniranja v drugo smer, kar za operaterja ni v redu, ker ne vidi kaj se dogaja na stroju (miza pokriva obdelavo). Pozicija, obdelava in vse ostalo je sicer pravilno.

Napako smo seveda predvideli v Eureki a vseeno preizkusili na stroju. V ciklu smo nato spremenili samo en parameter iz vrednosti »1« v vrednost »-1« in simulacija se nadaljuje pravilno (Slika 6).

Slika 6: Posodobitev cikla za rotacijo znotraj Eureke

To pa seveda še zdaleč ni vse kar lahko kontroliramo znotraj Eureke. Eureka nam omogoča tudi kontrolo gabaritov stroja, kontrolo pred kolizijami, optimizacijo poti orodja, optimizacijo obrabe orodja, branje vseh točkovnih ciklov, branje vseh G-kod in M-kod, pravilnost časov simulacij, simulacijo več miz hkrati, simulacijo več nultih točk in še veliko več. V simulaciji lahko zaradi vseh teh parametrov dosežemo popolnoma točen čas obdelave.

Eureka je prav zaradi zgoraj naštetih prednosti zelo uporabna za izobraževanje/učenje brez prisotnosti stroja (šole) saj lahko enostavno uporabim MDI in kode testiramo/pišemo ročno.

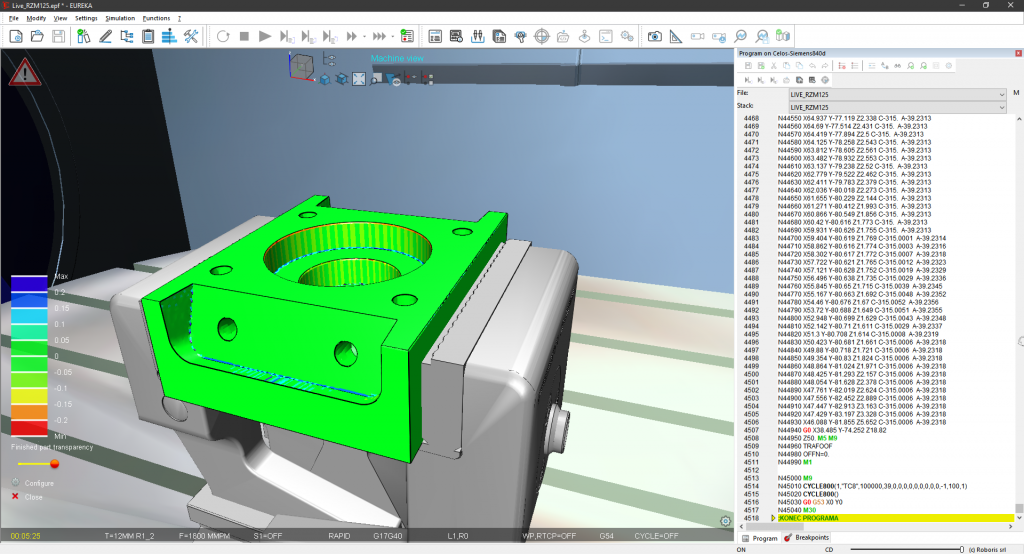

Na koncu lahko seveda simulacijo oz. pravilnost poti preverimo s kontrolo odbelave z dejanskim modelom (Slika 7), nato simulacijo shranimo za pregled z aplikacijo Eureka Viewer ali pa z mobilno aplikacijo Eureka Mobile (Android/iOS).

Slika 6: Kontrola z dejanskim modelom

Če na kratko povzamemo… Takšna simulacija nam prepreči kolizije, omogoča nam odpravljanje napak na kosu in skrajša čas testiranja (brez dry run). Skratka nam pri delu ogromno pripomore.

Na spletni strani https://eureka.ib-caddy.com/download.php si lahko prenesete Eureka Viewer ter demo datoteke za ogled in delovanje preizkusite sami.

Nekaj ostalih primerov iz prakse pa najdete tukaj: https://blogs.ib-caddy.com/category/eureka/