Leta so podjetja delovala z ločenim pristopom med oddelki za oblikovanje in proizvodnjo, kar je vodilo do dragih napak in zamud pri proizvodnji. Z večjo konkurenco in potrebo po hitrejši izdelavi izdelkov z višjo, bolj predvidljivo kakovostjo ter nižjimi stroški podjetja zdaj iščejo načine za poenostavitev svojih procesov od oblikovanja do proizvodnje.

Ustvarjanje izdelka, ki je hkrati inovativen in izvedljiv, zahteva sodelovalen pristop. Oblikovalci imajo ključno vlogo pri povezovanju oblikovanja in proizvodnje, saj zagotavljajo, da so izdelki ne le funkcionalni, temveč tudi optimizirani za proizvodnjo.

Potencialna velika napaka podjetij je, da se obravnava oblikovanje in proizvodnjo kot ločeni fazi. Ko se proizvodni vidiki prezrejo v zgodnjih fazah, se lahko pojavijo težave zaradi kompleksne geometrije, nepraktičnih materialov ali neučinkovitih postopkov sestavljanja. Vse to pa vodi do dragih zamud.

Z zgodnjo oceno izdelljivosti v procesu oblikovanja lahko prepoznate in odpravite morebitne težave, preden postanejo dragi proizvodni izzivi. Ta proaktiven pristop zmanjšuje ponovna dela, pospešuje čas do trga in zagotavlja bolj stroškovno učinkovito proizvodnjo.

Težave v poteku dela, ki temelji na datotekah vključujejo:

- Nenamerno prepisovanje datotek drugih uporabnikov

- Uporaba napačne različice datoteke

- Pomanjkanje sledljivosti

- Težave pri integraciji zasnov med oblikovanjem in proizvodnjo

- Pošiljanje velikih, kompleksnih datotek za zasnove preko e-pošte

Spreminjanje podatkovnih zalog

Podatkovni silo je ločena zbirka podatkov, do katere ima dostop le ena skupina, zaradi česar je sodelovanje oteženo. V idealnem svetu bi podatki neprekinjeno krožili skozi celoten življenjski cikel izdelka. Informacije bi se preprosto premikale, nemoteno v tem neprekinjenem krogu, od prve ideje, preko vsega oblikovanja in inženiringa, do proizvodnje, pa tudi podatkov iz resničnega sveta, ki se neposredno vračajo v naslednjo zasnovo.

V resničnem svetu pa za večino podjetij ti silosi prekinjajo tok. Oblikovalna ekipa ne more enostavno posredovati podatkov ekipi za simulacije. Proizvodna linija pogosto dela na zasnovi, ki je že dva tedna stara. Vsaka takšna prekinitev predstavlja točko, kjer se pojavijo napake, neučinkovitost in velik riziko.

V današnjih ločenih delovnih procesih podjetja uporabljajo različna specializirana orodja za vse faze. To imenujemo posamezne rešitve. Mehanska ekipa uporablja en CAD-sistem, električna ekipa drugega, ekipa za analize pa tretjega. Nobena od teh rešitev ni zasnovana tako, da bi med seboj komunicirala, kar povzroča izgubo informacij po celem podjetju. Stroški te razdrobljenosti so ogromni. Raziskave kažejo, da ves ta izgubljeni čas in ponovna dela lahko podjetje stanejo do 30 odstotkov potencialnega prihodka.

Kakšna je možna rešitev?

Vse se vrti okoli izjemno močnega koncepta, ki postaja nujen za ustvarjanje enotnega vira resnice. To ni izdelek; gre za prakso združevanja vseh podatkov iz vseh različnih sistemov na eno centralizirano, zanesljivo mesto. To pomeni, da vsi – od inženirja do direktorja podjetja – delajo z istimi, ažurnimi podatki in natančnim načrtom. Ni več ugibanja, čigavi podatki so pravilni.

Gre za več kot le povezovanje nekaj stvari skupaj. Zahteva temeljit premik v tehnologiji, ki poganja vse. Pomeni prehod od starega sveta upravljanja dokumentov in datotek k novemu svetu upravljanja čiste, surove podatkovne vsebine.

To poznate dobro. Imate tradicionalno shranjevanje datotek – mape znotraj map, znotraj še več map.

Podatkovno usmerjen pristop je nasproten kaotičnemu predalu polnemu map in je bolj podoben eni veliki, iskalni podatkovni bazi. Namesto da bi poznali točno pot do datoteke, ima vse edinstven ID in je označeno z različnimi koristnimi informacijami, kar omogoča večjo prilagodljivost in skalabilnost do neverjetnih velikosti.

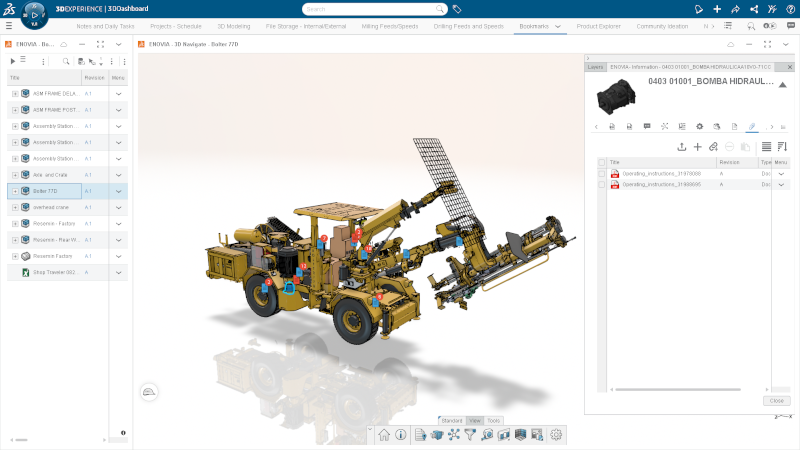

Ne gre več samo za razbijanje podatkovnih silosov, temveč tudi silosov med različnimi vlogami v podjetju. Pomislite na svojo ekipo. Oblikovalni inženir mora na primer izvedeti, kateri motorji so standard podjetja za novo zasnovo. Terenski tehnik potrebuje samo navodila za namestitev za točno določen motor, medtem ko je na terenu. Nabavni agent potrebuje informacije o dobavitelju za naročilo. V starem načinu dela bi vsi iskali v popolnoma različnih, nepovezanih lokacijah. Na platformi pa lahko vsi dostopajo do istega virtualnega dvojčka, si ogledajo isti motor in pridobijo specifične informacije, ki jih potrebujejo za svoje delo.

Iskanje koristnih podatkov

S 3DEXPERIENCE platformo so vsi podatki shranjeni na enem centralnem mestu, do katerega ima dostop vsakdo. To je ena sama platforma, ki zadovoljuje potrebe vseh. Podatki so organizirani in omogočajo sodelovanje. Tukaj pa se pokaže pravi učinek. Vsem tem strukturiranim podatkom damo “možgane”. Stari način je temeljil na iskanju, pri čemer ste morali vedeti, kaj iščete in kje bi se to lahko skrivalo. Novi način pa omogoča, da sistemu postavite vprašanje in dobite odgovore. Predstavljajte si možnost, da postavite vprašanja in dobite strateške odgovore, ki jih črpa iz celotne zgodovine vašega podjetja.

Stari način je vključeval pregledovanje e-pošt, iskanje ljudi, prekopavanje preglednic in ročno prebiranje starih projektnih datotek. S pomočjo virtualnih spremljevalcev z umetno inteligenco (AI) lahko iščete po zasebnih notranjih podatkih podjetja. Nič se ne deli zunaj, kar omogoča dostop do znanja, ki je bilo prej ujeto v starih dokumentih. Najboljše pri tem je, da gre za učni sistem. Bolj ko ga napolnite s podatki, pametnejši postane. Iskanje informacij se skrajša iz dni na sekunde, in ni več potrebe po iskanju osebe, ki je na dopustu.

Shranjevanje podatkov SOLIDWORKS na platformi vam omogoča dostop do dodatnih revolucionarnih funkcionalnosti za oblikovanje in proizvodnjo, kot so:

Selektivno nalaganje komponent sestava

Ta funkcionalnost omogoča odpiranje izbrane sekcije vaše strukture zasnove, znane tudi kot delno odpiranje. Poleg tega imate napredne možnosti filtriranja, tako da lahko odprete natančno želene komponente. Spremembe, izvedene na teh izbranih komponentah, se lahko shranijo nazaj na 3DEXPERIENCE platformo in se odražajo v vrhnjem sestavu.

To prav tako omogoča, da več uporabnikov hkrati dela na istem velikem sestavu. Na primer, če se en uporabnik osredotoča na prileganje določene komponente v velikem sestavu, lahko filtrira po volumnu, da izolira komponente znotraj določenega omejitvenega polja, in dela samo na teh delih. Podobno lahko uporabnik, ki dela na ožičenju celotnega sistema, uporabi filter za odpiranje le električnih/ožičenih komponent.

Potrjevanje risb

Funkcionalnost potrjevanje risb vključuje večstopenjske odobritve, možnost vključitve stopnje zrelosti risbe prek ukazov Change Status ali Change Action ter možnost dodajanja več atributov, kot so uporabniška imena ali e-poštni naslovi. Lahko označite uporabniška imena ali e-poštne naslove uporabnikov, ki so sodelovali v procesu sprostitve risbe, za sledljivost.

Funkcionalnost potrjevanja risb pomaga pojasniti vaše risbe in zagotavlja, da je mogoče enostavno kontaktirati vse deležnike v procesu odobritve risbe. Poleg tega so označene informacije vidne v 3DPlay in drugih spletnih pregledovalnikih Dassault Systèmes, kar izboljšuje preglednost v delovnih procesih, ki vključujejo več odobritev med sprostitvijo. To je zelo priročno, saj niste vezani na namizni računalnik. Informacije si lahko ogledate na mobilni napravi, risbo enostavno pregledate, dodate komentarje ali odobrite neposredno iz brskalnika. Vaši sodelavci bodo prejeli obvestila o statusu v realnem času, kar omogoča preprost in nemoten proces.

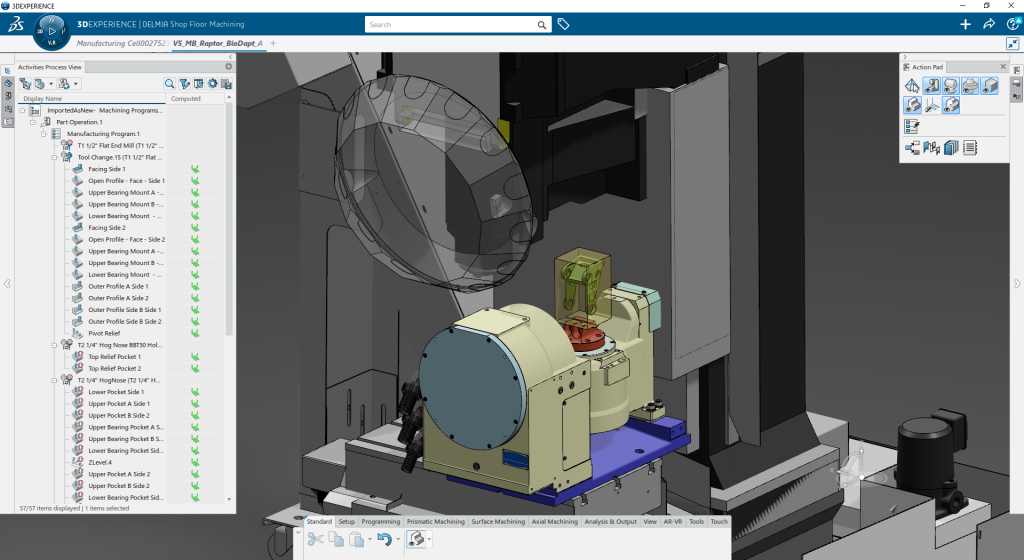

Ko imate dostop do 3DEXPERIENCE platforme, dobite dostop še do številnih drugih rešitev za poenostavitev proizvodnih procesov, vključno z:

- SOLIDWORKS Milling

- Shop Floor Programmer

- Robot Programming

- Virtual Factory Tools

Če vas zanima več, nas kontaktirajte preko elektronske pošte (info@ib-caddy.com) ali pa prek telefonske številke (01) 566 12 55.