Kako bi izgledala konstrukcija, če bi jo zasnovala narava? Topološka optimizacija se temu vprašanju približa z iskanjem oblik, ki so prilagojene le tistemu, kar je nujno potrebno. V času, ko so hitrost razvoja, trajnost in zmogljivost ključnega pomena, ponuja ta pristop svež način razmišljanja o tem, kako načrtujemo in gradimo tehnične rešitve. Poglejmo si prednosti izvajanja optimizacije v okolju 3DEXPERIENCE.

Topološka optimizacija je v zadnjih letih postala eno ključnih orodij sodobnega inženirskega načrtovanja. Gre za postopek, s katerim iščemo najbolj optimalno razporeditev materiala znotraj danega prostora glede na določene mejne pogoje in cilje, kot so togost, teža ali stroški. V svetu, kjer so trajnost, učinkovitost in inovacije v ospredju, topološka optimizacija omogoča razvoj lažjih, močnejših in bolj ekonomičnih konstrukcij. Še posebej pomembna je pri razvoju izdelkov, kjer so omejitve v teži in prostoru ključne – na primer v avtomobilski, letalski ali vesoljski industriji. Poleg tega pa s pomočjo naprednih simulacij in sodobnih proizvodnih tehnologij, kot je 3D-tiskanje, odpira vrata povsem novim oblikam, ki jih s klasičnimi metodami ne bi mogli doseči.

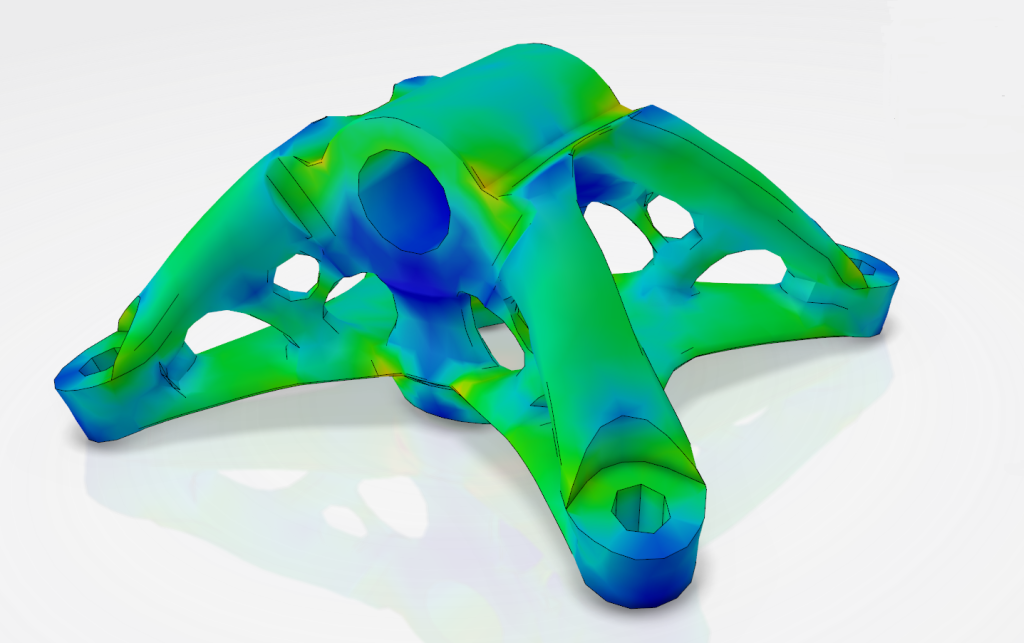

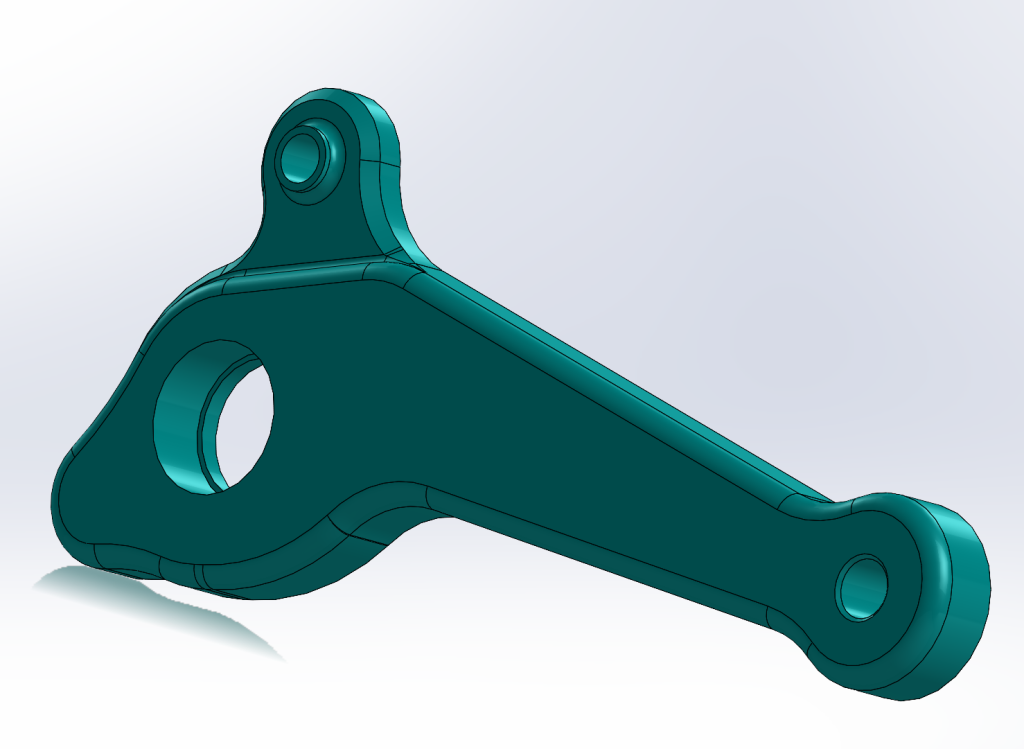

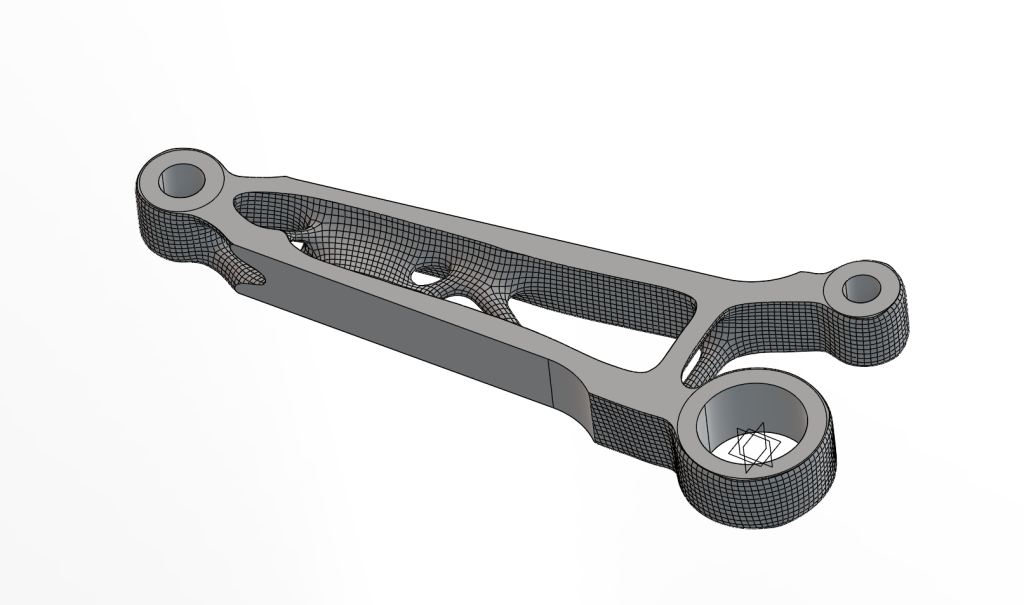

Topološka analiza nosilca

Na sliki je razviden tip nosilca, ki se v našem primeru uporablja kot del sestava za odpiranje pokrova motorja na avtomobilu. Ker so v avtomobilski industriji pomembni prihranki mas, se za ta nosilec odločimo izvesti topološko optimizacijo. Ta nam omogoči, da ohranimo večino strukturnih lastnosti, hkrati pa prihranimo na masi vozila in stroških materiala.

Postopek izvajanja topološke optimizacije

Odpiranje v aplikaciji Functional Generative Design

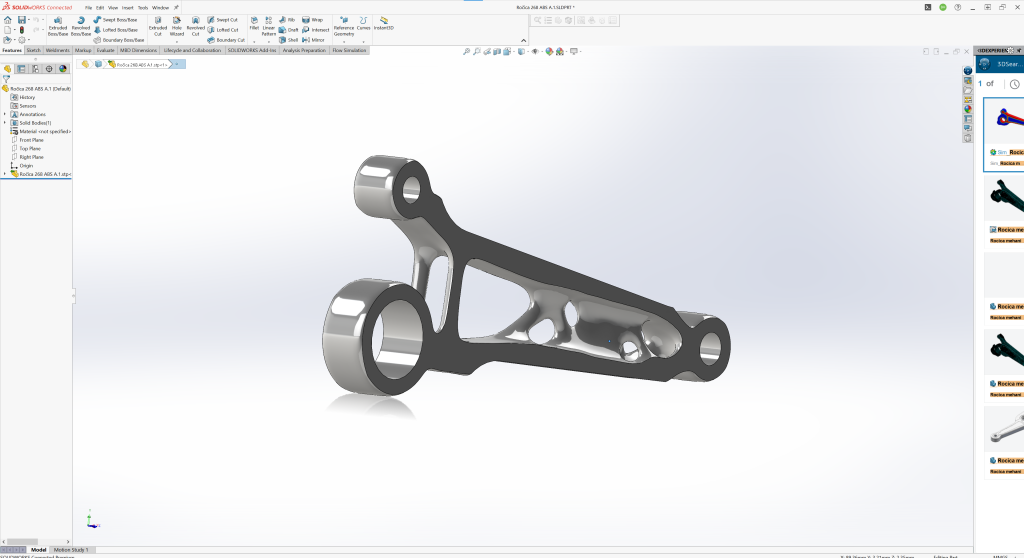

Za uspešno izvajanje topološke optimizacije moramo najprej definirati območje, ki ga bomo optimirali. To lahko storimo tako, da predpišemo pad, ki vsebuje kompletno geometrijo, ali pa prej definirano telo adaptiramo v abstraction shape, ki omogoča polno analizo na že obstoječi geometriji.

V istem koraku lahko tudi definiramo območja, ki jih želimo obdržati.

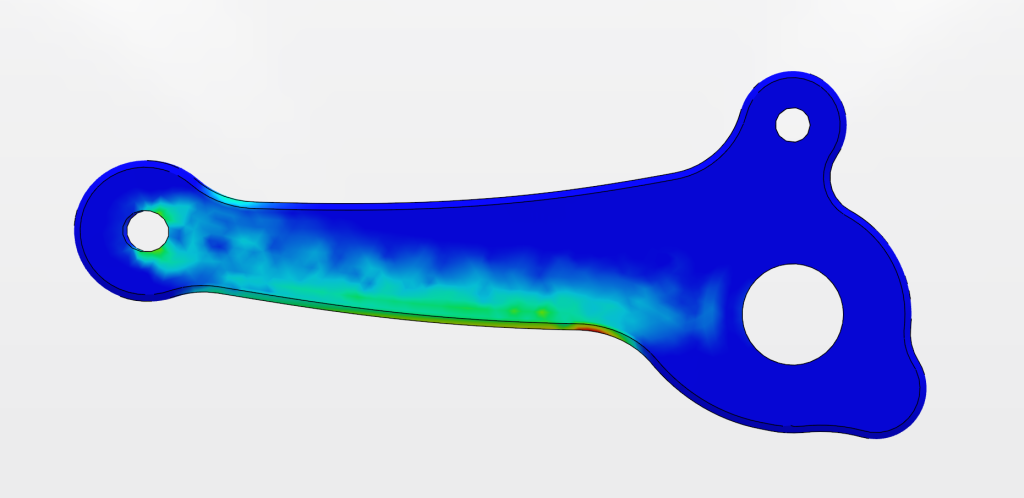

Validacija modela

Preden začnemo z optimizacijo, je potrebno model najprej validirati. Namen validacije je preveriti, ali model pravilno deluje, še preden izvedemo časovno zahtevnejši optimizacijski postopek. Za ta namen izvedemo linearno statično analizo z uporabo TET mreže, ki jo lahko uporabnik določi ročno ali pa jo samodejno generira programska oprema. Po zaključeni analizi pregledamo rezultate, da potrdimo njihovo smiselnost in ustrezno obnašanje modela.

Po izvajanju validacije nastavitve simulacije lahko preverimo vmesne rezultate za vse primere obremenitev, ki smo jih prej specificirali. V našem primeru so to obremenitve na eni od lukenj v smereh x, y in z-osi. Vse napetosti, ki se pojavijo v teh obremenitvenih scenarijih bodo upoštevane tudi v izvajanju topološke analize, ki bo zagotovila da bo kočna oblika optimirana za vse možne scenarije.

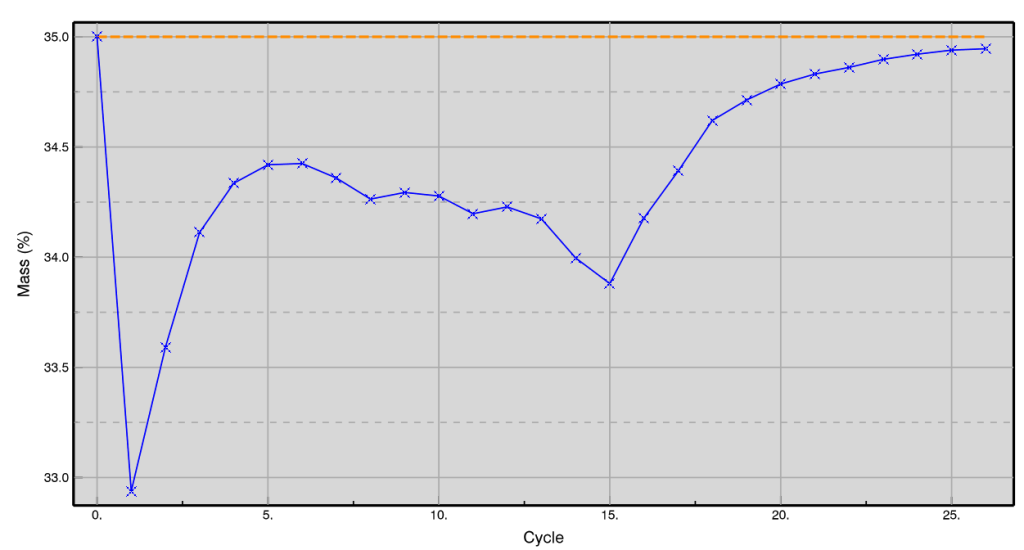

Po predpisanih zahtevkih lahko začnemo z izvajanjem topološke optimizacije. Med računanjem nam je na voljo pogled dela in odvzemanja materiala skozi iteracije in graf konvergence specifičnih parametrov. V našem primeru smo definirali, naj program optimizira togost za specifično maso, ki je znašala 35% začetne mase dela. Graf se nam tako izriše tudi v konzoli.

Kot vidimo, je masa uspešno konverigirala pod zahtevanimi 35% končne mase.

V našem primeru je validacija pokazala, da model deluje pravilno. Obnaša se kot nosilec podvržen upogibni obremenitvi, deformacije ter reakcijske sile pa so v skladu s pričakovanji.

Nadaljnja obdelava

Po opravljeni strukturni analizi, lahko novonastalo geometrijo modela shranimo kot neodvisen del ter ga prenesemo v katerokoli aplikacijo v okolju 3DEXPERIENCE. Del lahko shranimo tudi direktno na disk v fomratu .3dxml, .stl ali pa .step, kar omogoča nadaljnjo analizo ter optimizacijo geometrije.

Različni rezultati glede na zahtevane lastnosti kosa

Namenjena uporaba komponent določa končno obliko po opravljeni topološki analizi. V aplikaciji Functional Generative Designer lahko vse te možnosti analiziramo. V tem primeru je pred izvajanjem topološke optimizacije potrebno predpisati tudi različne omejitve in zahteve, ki naj jih upošteva končni model:

- Frequency Constraint – Frekvenčna omejitev

Najnižja lastna frekvenca ne sme pasti pod določeno vrednost ali pa najvišja je ne sme preseči. Na model lahko uporabimo le eno frekvenčno omejitev.

Opomba: ni mogoče uporabiti, če je cilj maksimizacija lastnih frekvenc.

- Translation Constraint – Translacijska omejitev

Pomik izbranih točk ne sme preseči dovoljene vrednosti, v poljubni ali določeni smeri.

- Rotation Constraint – Rotacijska omejitev

Kotna rotacija izbranih točk ne sme preseči dovoljene vrednosti, v poljubni ali določeni smeri.

- Stress Constraint – Napetostna omejitev

Napetost v konstrukcijskem območju ne sme preseči določene vrednosti. Uporabimo jih lahko več, na različnih območjih.

- Fastener Force Constraint – Omejitev sile v pritrdilnem elementu

Osna sila in strižna togost v vijaku ne smeta preseči določene vrednosti.

- Center of Gravity Constraint – Omejitev težišča

Težišče se med optimizacijo lahko omeji na začetno lokacijo ali na določeno točko, premico oziroma ravnino.

Z dodajanjem omejitev izboljšamo analizo izdelka, a tudi podaljšamo računski čas ter povečamo kompleksnost simulacije. Constraints so zelo pomemben del analize, ko izvajamo topološko optimizacijo izdelka za specifičen namen. Zgoraj omenjene omejitve so pojavljajo predvsem ko definiramo specifične delovalne omejitve. Vloga Functional Generative Designer pa nam omogoča tudi definiranje omejitev za estetske in proizvodne razloge.

- Milling – Rezkanje

Določa omejitve glede na izbrane smeri rezkanja.

- Extrusion – Ekstruzija

Model mora biti oblikovan tako, da omogoča iztiskanje. Če optimizacija odstrani element, se odstranijo tudi vsi elementi pred ali za njim v izbrani smeri vlečenja.

- Overhang – Previs

Uporablja se pri aditivni proizvodnji. Model mora upoštevati omejitve previsov in ne sme preseči kritičnega kota (npr. >45°), saj bi bil 3D-tisk brez podpor otežen.

- Rib – Rebra

Med optimizacijo omogoča dodajanje notranjih ali zunanjih reber, ki povečajo togost konstrukcije.

- Axial Symmetry – Aksialna simetrija

Model se ponavlja ciklično okrog določene osi. Velja za celotno konstrukcijsko območje, določiti je treba os in število ponovitev.

- Planar Symmetry – Planarna simetrija

Model je simetričen glede na izbrano ploskev.

Prav tako je potrebno omeniti da z definicijo nekaterih omejitev (npr. simetrijskih), lahko močno skrajšamo simulacijski čas, saj poenostavimo mrežo, ki jo mora program optimirati.

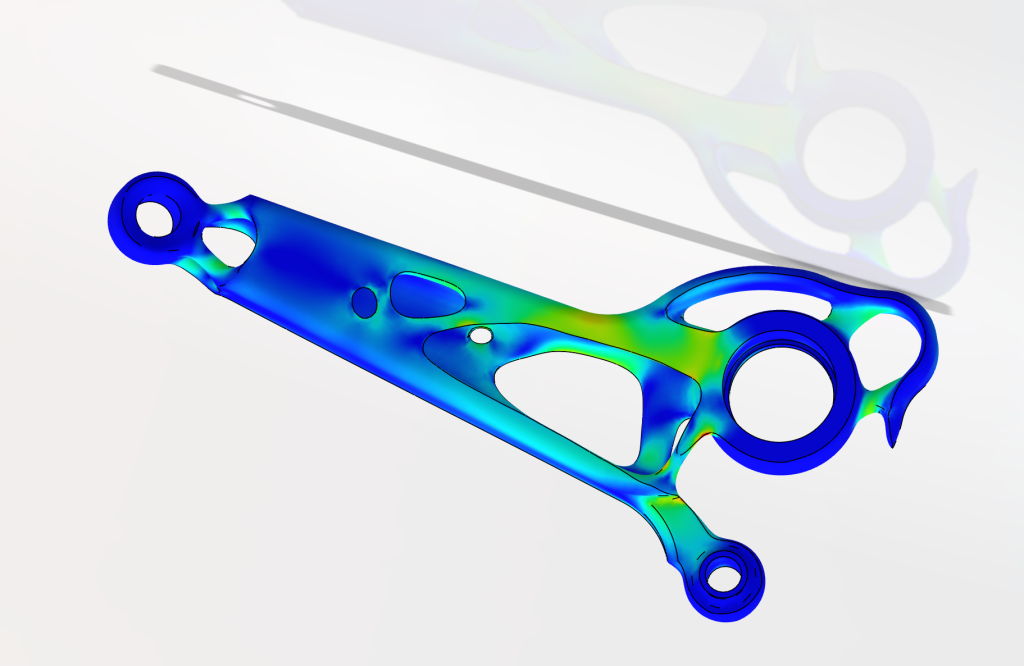

Izberemo lahko tudi katere površine naj se ohranijo. Spodaj je prikazan primer, optimiran na maksimalno napetost 30 MPa, in z dodanim ogrodjem za zaščito večjega tečaja.

Po opravljeni topološki optimizaciji je potrebno izvesti tudi strukturno analizo za validacijo nove geometrije.

Opazimo, da optimirana struktura pravilno prenaša obremenitve v vseh treh primerih. Geometrijo bi lahko seveda še spreminjali z različnimi zahtevanimi omejitvami, a se le-te seveda razlikujejo odvisno od primera uporabe.

Če imate vprašanja o optimizaciji geometrije in uporabnosti procesa v inženirskem svetu, nas kontaktirajte preko elektronske pošte (info@ib-caddy.com) ali pa prek telefonske številke (01) 566 12 55.