V današnjem konkurenčnem in hitrem razvojnem okolju ni več prostora za ugibanja – izdelki morajo biti trdni, zanesljivi in pripravljeni na realne pogoje uporabe še preden zapustijo proizvodno linijo. Eden izmed ključnih testov, ki preverja robustnost in odpornost izdelkov, je “drop test” oziroma simulacija padca. Ta vrsta analize omogoča inženirjem, da predvidijo, kako se bo izdelek obnašal ob nenadnem padcu ali udarcu, brez da bi morali fizično uničiti prototip.

Simulacije drop testa niso le orodje za zmanjševanje stroškov in časa razvoja – so nepogrešljiva varnostna kontrola, ki pomaga zagotoviti, da izdelki prestanejo obremenitve vsakodnevne uporabe, transporta in nenamernih nesreč. V tem blogu bomo predstavili, zakaj so te simulacije postale standard v številnih industrijah, kako potekajo in kakšne prednosti prinašajo podjetjem, ki jih vključijo v zgodnjo fazo razvoja.

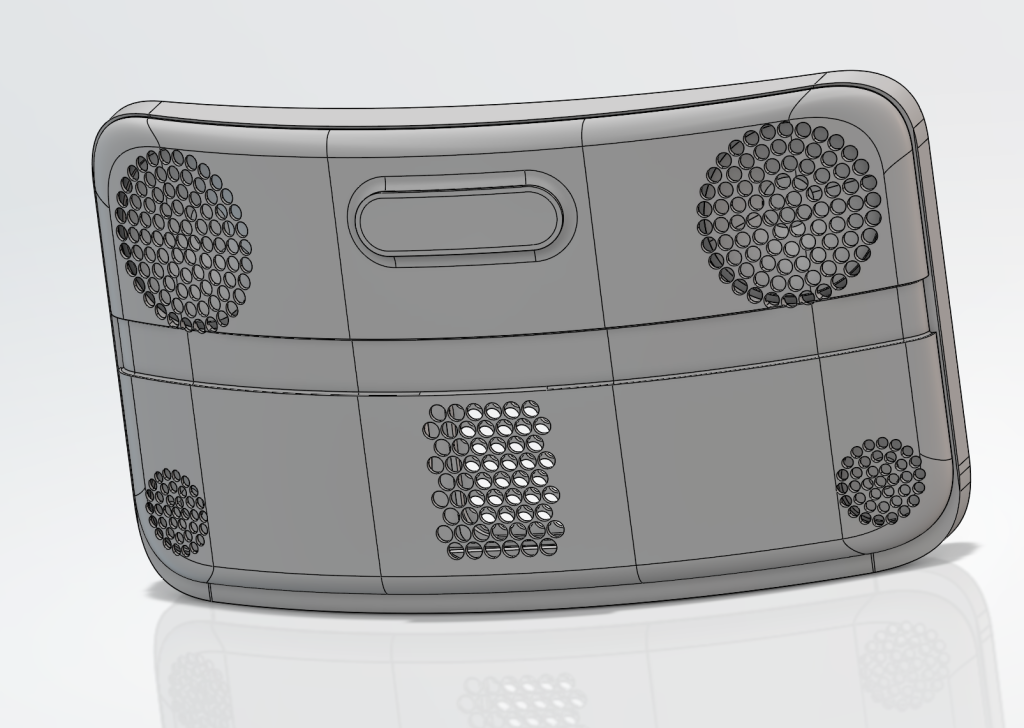

Preden se lotimo samega modeliranja in simulacije, je ključno razumeti, da učinkovit drop test zahteva več kot le preprost CAD model. Potrebna je premišljena priprava: izbira pravih materialov, ustrezna definicija stikov med komponentami, in predvsem natančno postavljen scenarij padca. Le tako bomo dobili realne in zanesljive rezultate, ki nam bodo pomagali sprejemati boljše konstrukcijske odločitve že v zgodnji fazi razvoja. Poglejmo si, kako to poteka v praksi – na primeru zvočnika in projektorja Beamy.

1. Priprava modela

Celoten postopek se začne v SOLIDWORKS, kjer odpremo oz. konstuiramo sestav. Model se nato shrani v oblak in naloži v 3DEXPERIENCE platformo.

Za naš primer to prestavlja odstanitev PCB plošče, ki k strukturni integriteti ne pripomore, je pa računsko ekstremno zahtevna.

2. Ustvarjanje mreže (Finite Element Model)

S pomočjo aplikacije Structural Model Creation ustvarimo mrežo (mesh) za vse komponente. Uporabimo avtomatsko mreženje z geometrijsko abstrakcijo.

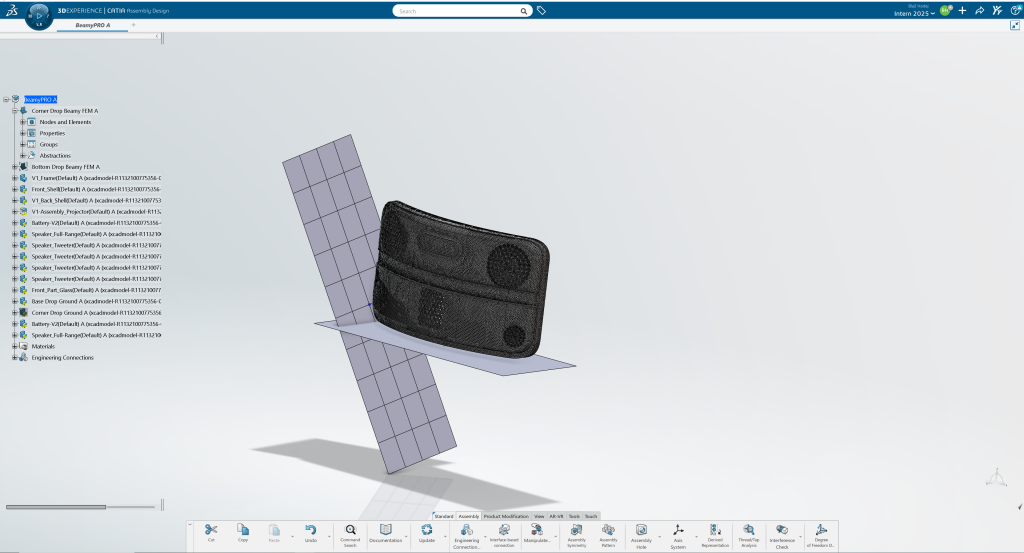

Model se najprej odpre v CATIA Assembly Design, kjer specificiramo prazno mrežo, ker jo bomo kasneje ustvarili ročno. V tej aplikaciji simulaciji pripišemo pripadajoče dele, ki jih bo upoštevala v analizi. V tem koraku ustvarimo tudi 2 primera, enega s površino za padec na kot, enega pa za padec na osnovno površino. Mrežo specificiramo kot splošno tetraedrično mrežo. Telesom/komponentam pa definiramo tudi materiale.

Sledi ustvarjanje vezi (tie connections), kjer povežemo notranje dele naprave, da se obnašajo kot enoten kos. Za to ustvarimo skupino elementov, ki predstavljajo samo napravo brez kontaktne podlage. Ker je pri simulacij padca potrebno pregledati več različnih scenarijev, pripravimo enega za padec na najbolj strukturno trdno površino (spodnja plošča) in enega za najmanj trdno (padec na kot). Za vsak primer moramo dodeliti tudi ustrezno podlago.

3. Nastavljanje parametrov simulacije

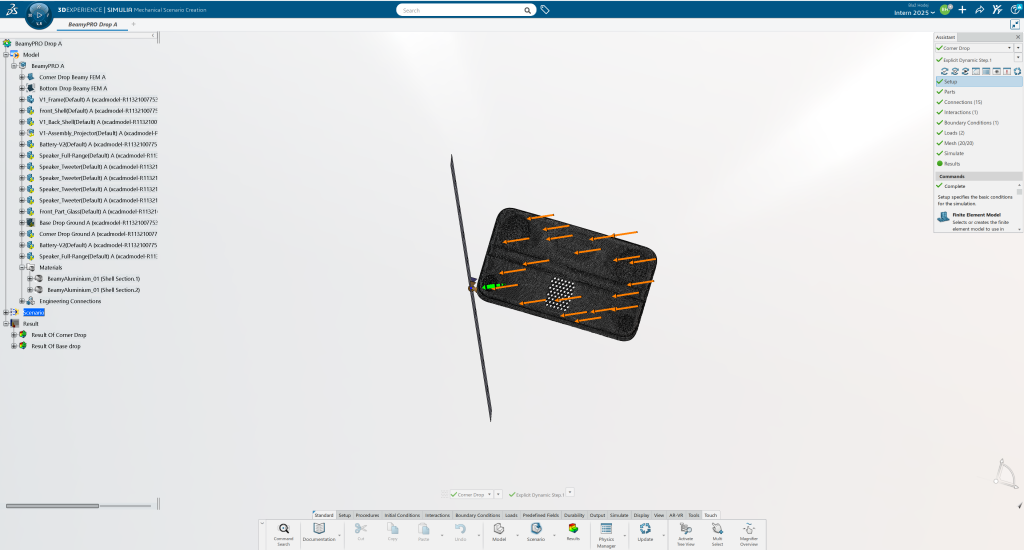

Z aplikacijo Mechanical Scenario Creation torej ustvarimo dva ločena scenarija. Za vsakega definiramo začetno hitrost, smer padca, kontaktne interakcije z uporabo Coulombovega trenja, fiksacijo tal in gravitacijo. Pomembno je, da celoten sestav specificiramo kot en skupek, saj lahko le tako predpišemo začetne in robne pogoje simulacije. V tem koraku primera analize tudi dupliciramo in pripišemo pripadajoča tla. Potrebno je dodati tudi mrežo na pripadajoča tla, saj lahko le tako opišemo kontakt med telesoma pri padcu. V meniju contributing shapes dodamo narejeno mrežo v simulacijo.

Pred zagonom je potrebno nastaviti simulacijo kot eksplicitno. Specificiramo časovni korak in tip inkrementa.

Začetna hitrost, ki je bila nastavljena kot 4.5 m/s predstavlja padec Beamy-ja iz približno 1 metra, za oba primera. Tu se pokaže pomembnost definiranja skupine za padec, saj ob obratnem primeru do kontakta ne pride.

4. Zagon simulacije in pregled rezultatov

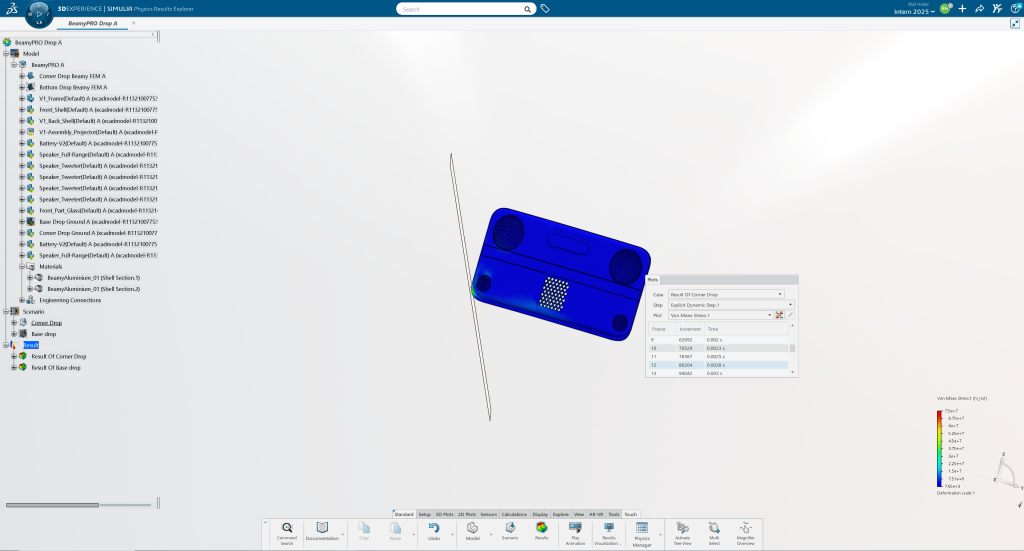

Pred zagonom določimo parametre, ki jih želimo obdelati v post-analizi. Za simulacijo padca to ponavadi vključuje napetosti, hitrosti, deformacije in pomike.

Ko so vsi pogoji nastavljeni, izvedemo preverjanje modela in zagon simulacije. Pri uporabi računalniškega oblaka (namesto lokalnega računalnika) se čas simulacije občutno skrajša – iz več kot dveh ur na približno 45 minut. Po zaključku lahko analiziramo zgoraj določene parametre za vsako kontaktno točko.

Simulacija padca ni zgolj inženirska vaja – je ključen del razvoja zanesljivih, varnih in tržno uspešnih izdelkov. Sodobna orodja, kot je 3DEXPERIENCE platforma z vlogo Structural Mechanics Engineer, omogočajo, da te simulacije izvajamo že v fazi koncepta, brez potrebe po fizičnih prototipih. To pomeni hitrejši razvoj, manj stroškov in predvsem več zaupanja v končni izdelek.

Primer naprave Beamy odlično ponazarja, kako lahko z ustrezno pripravo modela in scenarijev pridemo do natančnih rezultatov, ki pomagajo oblikovati trdnejši in bolj odporen izdelek – še preden ta prvič pristane na tleh. V svetu, kjer šteje vsak gram, vsak milimeter in vsak dan do lansiranja, so takšne simulacije neprecenljive.

Če vas omenjeni scenariji zanimajo, kontaktirajte IB-CADDY preko telefona (01 566 12 55) ali pa preko elektronske pošte (info@ib-caddy.com)