Vedno več podjetij se poslužuje uporabe simulacij pri razvoju svojih produktov. Simulacija pravzaprav pomeni virtualno testiranje. Simuliramo, oz. virtualno testiramo, pa lahko produkte in tudi procese. Zakaj torej nebi simulirali svojega proizvodnega sistema? In prav vloga Factory Simulation Engineer na 3DEXPERIENCE platformi je namenjena takšni simulaciji.

V proizvodnih podjetjih je seveda učinkovito delovanje proizvodnega procesa primarnega pomena. Več izdelkov kot naredimo, več jih lahko prodamo. S simulacijo lahko predvidimo koliko izdelkov lahko naša proizvodna linija naredi. Kot v vsaki drugi simulaciji pa lahko testiramo različne scenarije. To pomeni, da lahko začnemo razmišljati o reorganizaciji proizvodnega procesa. V to spada reorganizacija samega obrata (tukaj govorimo o postavitvi linij in delovnih postaj v proizvodni hali) in ostalih dejavnikov v proizvodnji (na primer število delavcev na neki postaji).

Ni pa pri proizvodnji vedno primarni cilj povečati število proizvedenih produktov. Morda želimo zmanjšati površino na kateri želimo izdelati določeno število produktov na dan, ker želimo v proizvodno halo dodati še dodatne proizvodne linije. Lahko pa se pripravljamo na izdelavo novega proizvodnega obrata. V takšnem primeru imamo pri postavitvi proizvodnje zelo proste roke. Pripravimo lahko zelo različne primere proizvodnje ter jih primerjamo med sabo.

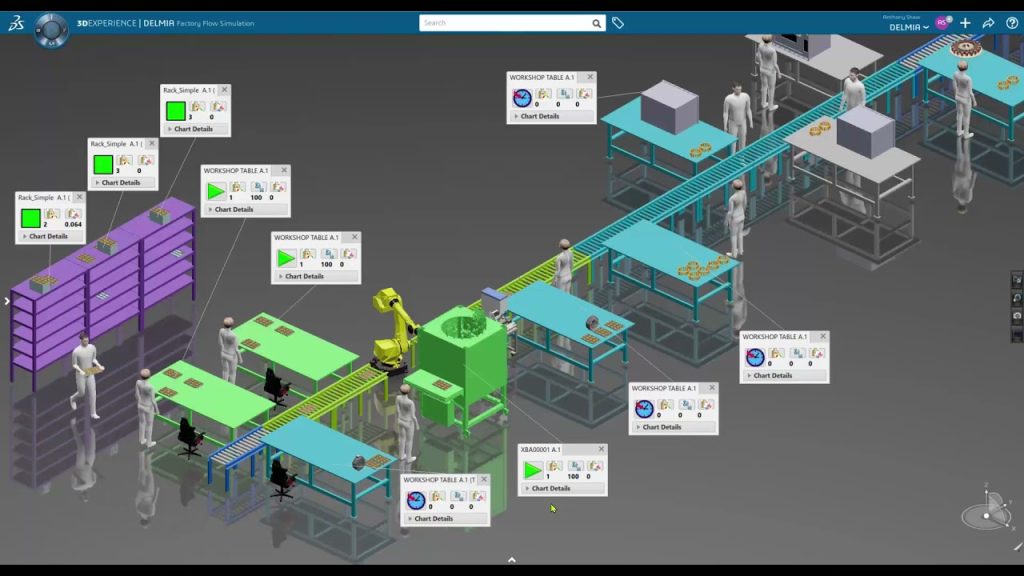

V vsakem od zgoraj naštetih primerov govorimo o optimizaciji proizvodnega procesa. Na 3DEXPERIENCE platformi lahko to delamo z vlogo Factory Simulation Engineer, ki je del DELMIA aplikacij.

Kako pa sploh simuliramo proizvodni proces? Seveda začnemo s tlorisno postavitvijo proizvodnega obrata. Tukaj lahko uporabljamo 2D DWG datoteke, 3D modele ali pa celo oblak točk, ki ga zajamete s 3D skeniranjem vašega trenutnega obrata.

Sledi definicija delovnih postaj ter produktov. Produkti se uporabljajo na delovnih postajah, da iz njih nastanejo končni in vmesni izdelki. Primer delovne postaje bi bil vstavljanje tiskanih vezij v ohišje našega produkta. V takšno postajo moramo prinesti ohišje produkta, tiskana vezja ter vijake s katerimi bomo vezja pritrdili na ohišje. Pri delovni postaji pa moramo definirati tudi koliko časa ta faza traja.

Sedaj pa se vprašamo kako smo dobili ohišje do naše delovne postaje. Le-to smo seveda naredili v predhodni postaji naše proizvodnje linije. Med postajama pa moramo le še definirati povezavo, da se produkt premakne iz ene postaje v drugo. Vendar se je potrebno zdaj odločiti na kakšen način premikamo produkte med postajami. Lahko jih odnesejo delavci. Naredimo lahko povezavo s transportnim trakom. Pri daljših povezavah lahko celo razmišljamo o avtonomnih vozilih.

Ne smemo pozabiti tudi definirati delovne sile. Koliko delavcev bo delalo na posameznih pozicijah in kakšne so njihove naloge. Ali v podjetju dela ena izmena ali več? Kdaj je čas za malico in premore? Vse to lahko definiramo, da pravilno popišemo delo delavca v Factory Simulation Engineer. Definiramo lahko tudi kako hitro delavec hodi med postajami. Na hitrost delavca pa seveda lahko vpliva tudi to ali kaj nosi. Če nosi težje zadeve, bo njegova hitrost nižja, kot če je manj obremenjen.

Uporabimo lahko tudi kompleksnejše funkcije. Če uporabljamo robota, lahko to predstavimo v Factory Simulation Engineer. V primeru, da za transport izdelkov med postajami uporabljamo žerjav, lahko uporabimo tudi to.

Ima pa lahko celotna linija (ali celo skupina linij) dostop le do enega žerjava v proizvodni hali. Vas zanima kakšna je izkoriščenost tega žerjava? Za to pa je potrebno pognati simulacijo in spremljati kako se vaša analiza odvija. Med simulacijo boste videli kako se produkti premikajo med delovnimi postajami, kako delavci prenašajo izdelke ter kako delajo na posameznih postajah. Za vsako postajo lahko gledamo kako je izkoriščena (koliko časa se dela, koliko časa se čaka na vhodne produkte, koliko časa se čaka za prostor na naslednji postaji, itd.). Podobno lahko gledamo za zgoraj omenjeni žerjav. Spremljamo lahko tudi delavce. Koliko časa delajo, koliko časa čakajo in koliko časa hodijo med raznimi postajami. Rezultate lahko spremljamo sproti, medtem ko simulacija teče, lahko pa jih pogledamo na koncu – ali grafično v grafih ali pa tekstovno v html poročilu. Sistem nam označi tudi ozka grla v proizvodnem procesu. S tem hitro najdemo najbolj kritične točke, ki jih lahko začnemo odpravljati, da optimiziramo proces proizvodnje.

S tem smo naredili in simulirali proizvodno linijo z idealnimi stroji in idealnimi delavci, ki za vsako identično operacijo potrebujejo identično količino časa. To je seveda nerealno. Delavec na neki postaji lahko za določeno operacijo potrebuje v povprečju 5 minut. Lahko pa isto operacijo opravi malce hitreje ali počasneje. Že to vpelje negotovosti v našo linijo.

Kako pa se bo vaša linija odzvala, če se kakšen stroj pokvari? Okvara je lahko manjša, npr. zamenjava rezkarja na CNC stroju, ali pa je kompleksnejša, za katero bo popravilo trajalo dlje. Ponovno je potrebno določiti delavce, ki so odgovorni za popravilo stroja. Ko se med simulacijo kakšna naprava pokvari, bodo serviserji skočili v delo, da čim prej odpravijo napako.

Kot vidite lahko s Factory Simulation Engineer zelo natančno popišemo nadzorno linijo. Seveda ni potrebno do potankosti simulirati vsake podrobnosti. Posamezne procese lahko poenostavimo. Lahko tudi simuliramo le manjši del celotnega procesa. Če bi želeli, lahko naknadno te manjše simulirane dele celotnega sistema združimo skupaj v večjo analizo.

Menite, da bi svojo proizvodnjo lahko optimizirali s pomočjo simulacij v Factory Simulation Engineer?