Sodobni svet je poln zahtev po prihrankih – bodisi pri energetski učinkovitosti, učinkoviti rabi materiala ali čim boljšem izkoristku strojev. Danes ne moremo mimo varčevanja na vseh področjih. Zato je vse bolj pomembno, da že v samem začetku zasnove izdelka upoštevamo prihranke. SOLIDWORKS ponuja orodje, ki je namenjeno prav takšni potrebi. S pomočjo analize Topology Optimization odstranimo nepotrebne dele komponent, ki nimajo vpliva na strukturno trdnost.

Poglejmo kako lahko optimiziramo nosilno ročko, zmanjšamo maso in posledično tudi stroške izdelka.

Priprava CAD geometrije

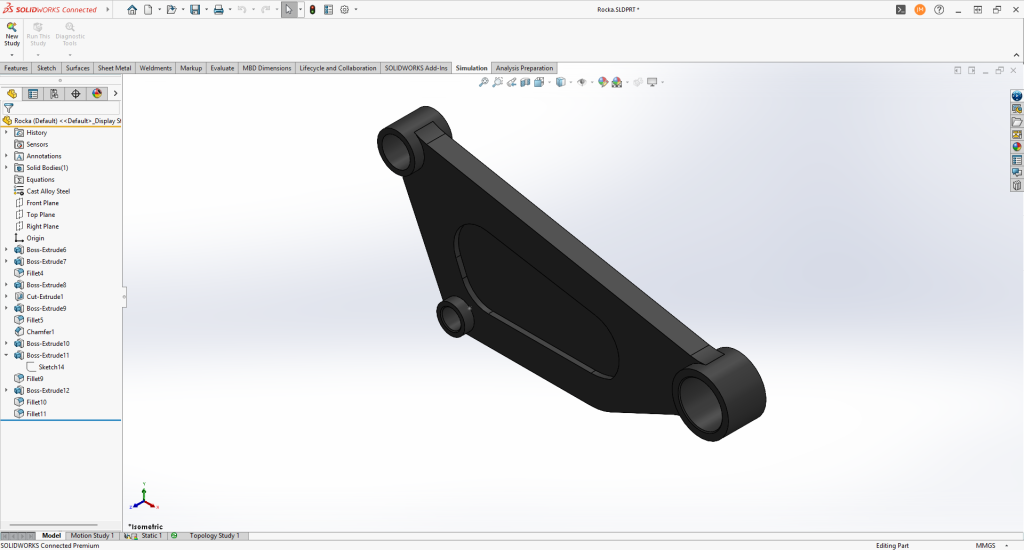

Kot pri vseh simulacijah potrebujemo osnovo – CAD-geometrijo, na katero lahko nato dodamo robne pogoje in izvedemo topološko optimizacijo. Pogosto pa se pojavi težava, da je geometrija sicer funkcionalna in izpolnjuje svojo nalogo, vendar ni optimizirana glede mase ali izkoristka materiala.

To bomo rešili z uvozom obstoječe geometrije v Topology Study. Pri analizi lahko hkrati obravnavamo le eno telo. Na spodnji sliki je prikazana naša začetna geometrija.

Priprava Topology Study

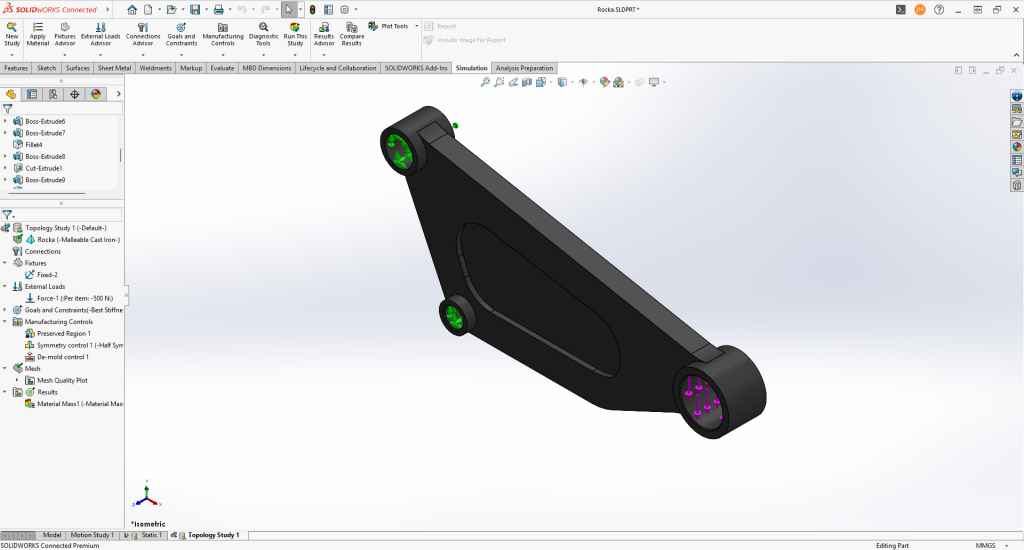

Priprava robnih pogojev

Postavitev robnih pogojev je identična kot če bi izvajali kakršnokoli drugo analizo. Za nas to pomeni, da imamo podrpt izdelek z dvema tečajema in silo – naša zunanja obremenitev.

Goals and Constraints – Cilij in omejitve

Naša topološka optimizacija mora biti izvedena z nekim ciljem, namenom. SOLIDWORKS nam ponuja tri različne cilje in še štiri omejitve, v katerih se mora optimizacija odvijati. Za cilje poznamo

- Best Stiffness to Weight ratio – Ko izberete najboljše razmerje med togostjo in težo, algoritem poskuša minimizirati globalno komplianco modela, ki je mera splošne prožnosti (obratna vrednost togosti). Komplianca je definirana kot vsota deformacijskih energij vseh elementov.

- Minimize Maximum Displacement – Optimizacijski algoritem določi obliko, ki minimizira največji pomik na posameznem vozlišču (izračunan iz statične analize). Pri določenem odstotku materiala, ki ga je treba odstraniti iz komponente, optimizacija zagotovi najbolj togo zasnovo, ki tehta manj kot začetna zasnova in hkrati minimizira največji opaženi pomik.

- Minimize Mass – Optimizacijski algoritem določi obliko, ki minimizira največji pomik na posameznem vozlišču (izračunan iz statične analize). Pri določenem odstotku materiala, ki ga je treba odstraniti iz komponente, optimizacija zagotovi najbolj togo zasnovo, ki tehta manj kot začetna zasnova in hkrati minimizira največji opaženi pomik.

Ker pa je nekje limit koliko materiala lahko odstranimo, moramo dodati tudi omejitve v študijo:

- Mass Constraint – Omejitev mase

Določite ciljno maso, za katero bo kos zmanjšan med optimizacijo. Optimizacijski algoritem bo z iterativnim postopkom poskušal doseči ciljno zmanjšanje mase končne oblike. Izberite eno od naslednjih možnosti:- Zmanjšaj maso za (absolutna vrednost)

Vnesite natančno vrednost mase, ki jo želite odstraniti iz največjega oblikovnega prostora dela. - Zmanjšaj maso za (odstotek)

Vnesite ciljni odstotek zmanjšanja mase.

- Zmanjšaj maso za (absolutna vrednost)

- Displacement constraint – Omejitev pomika

- Določite zgornjo mejo za izbran komponent pomika. V Component izberite zahtevano spremenljivko pomika. Izberite eno od naslednjih možnosti:

- Določena vrednost

Vnesite ciljno vrednost za izbrano spremenljivko pomika in določite zahtevane enote v Enote. - Samodejno (ena največja točka)

Program privzeto izbere vozlišče največjega pomika, opaženega v modelu.

- Določena vrednost

- Izberite eno od naslednjih za referenčno točko pomika:

- Uporabniško določeno

V grafičnem območju izberite referenčno točko za omejitev pomika.- Določen faktor

Vnesite faktor, s katerim pomnožite največji pomik, izračunan iz statične analize.

- Določen faktor

- Uporabniško določeno

- Določite zgornjo mejo za izbran komponent pomika. V Component izberite zahtevano spremenljivko pomika. Izberite eno od naslednjih možnosti:

- Frequency Constraint – Omejitev frekvence

- Oblike nihanja

Dodajte število oblik nihanja za uvedbo omejitve frekvence med optimizacijo.

Pred zagonom topološke študije izvedite frekvenčno analizo na izvirnem modelu (največji oblikovni prostor), da ocenite območje dovoljenih lastnih frekvenc. - Primerjalnik

Izberite eno od treh možnosti:- je manj kot (vnesite zgornjo mejo frekvence),

- je več kot (vnesite spodnjo mejo frekvence),

- je med (vnesite območje dovoljenih frekvenc za izbrano obliko nihanja, npr. 10–20).

- Vrednost (Hz)

Vnesite vrednosti frekvenc v Hz za vsako obliko nihanja. - Sledenje oblikam nihanja (Mode tracking)

Če je izbrano, optimizacijski reševalnik sledi vrstnemu redu izbranih oblik nihanja, kot so bile določene na osnovi izvirne geometrije, in ohranja omejitve za iste oblike tudi, ko se njihov položaj v seznamu spremeni med iteracijami. Če možnost ni izbrana, reševalnik sledi trenutnemu vrstnemu redu oblik nihanja v vsaki iteraciji.

- Oblike nihanja

- Stress/Factor of Safety Constraint – Omejitev napetosti / faktorja varnosti

- Omejitev napetosti

Izberite Določena vrednost, da vnesete največjo dovoljeno von Misesovo napetost za optimizirano geometrijo.

Izberite Določen odstotek, da vnesete največjo dovoljeno von Misesovo napetost kot odstotek meje plastičnosti materiala. - Omejitev faktorja varnosti

Vnesite minimalni faktor varnosti za optimizirano geometrijo. Privzeto merilo odpovedi je največja von Misesova napetost.

- Omejitev napetosti

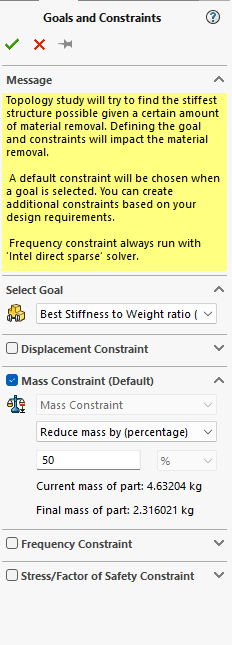

Cilij in omejitve primera

Zdaj, ko vemo, kaj vsaka nastavitev počne, lahko izberemo tisto, ki najbolj ustreza našemu primeru. Izbrali bomo Best Stiffness to Weight Ratio z Mass Constraint in nastavili možnost zmanjšanja mase za 50 %.

Manufacturing controls – proizvodne kontrole

Jasno je, da niso vsi izdelki izdelani na enak način, zato jih lahko spreminjamo le na določene načine. Te kontrole zagotavljajo, da je izdelek mogoče izdelati z litjem, kovanjem itd., brez pojava praznin in da ga lahko izvlečemo iz kalupa ali orodja. Za definicijo so na voljo naslednje omejitve/kontrole:

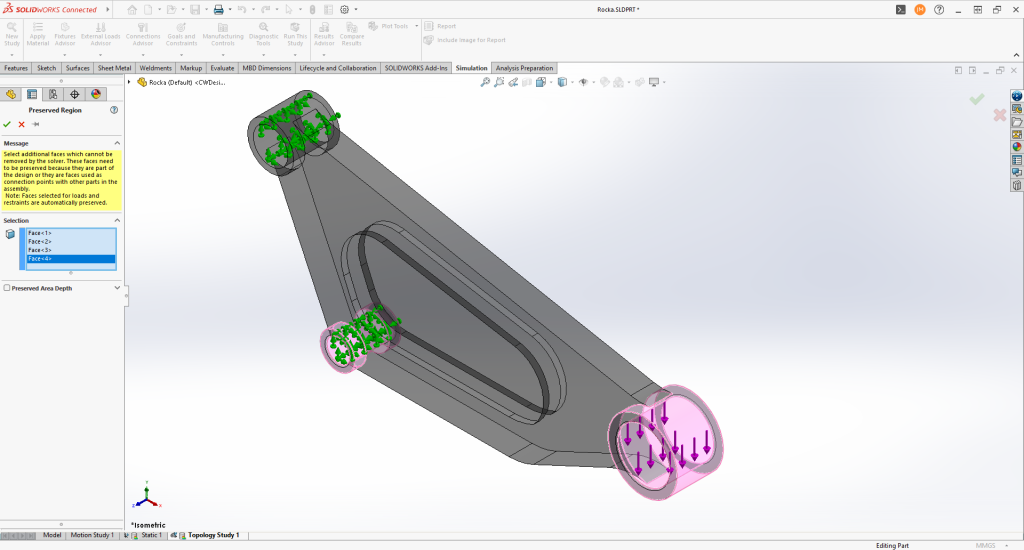

- Preserved Region – Ohranjene regije

Ta kontrola omogoča, da ohranjamo funkcijske površine, ki so ključne za delovanje izdelka, ali so to razne stične površine, priključni elementi in podobno. Tu imamo možnost izbrati površino in do kakšne globine deluje ta ukaz od površine. Podoben že vgrajen ukaz imajo vsi robni pogoji, torej površine z danimi robnimi pogoji se ne morejo spreminjati. - Thickness control – Kontrola debeline

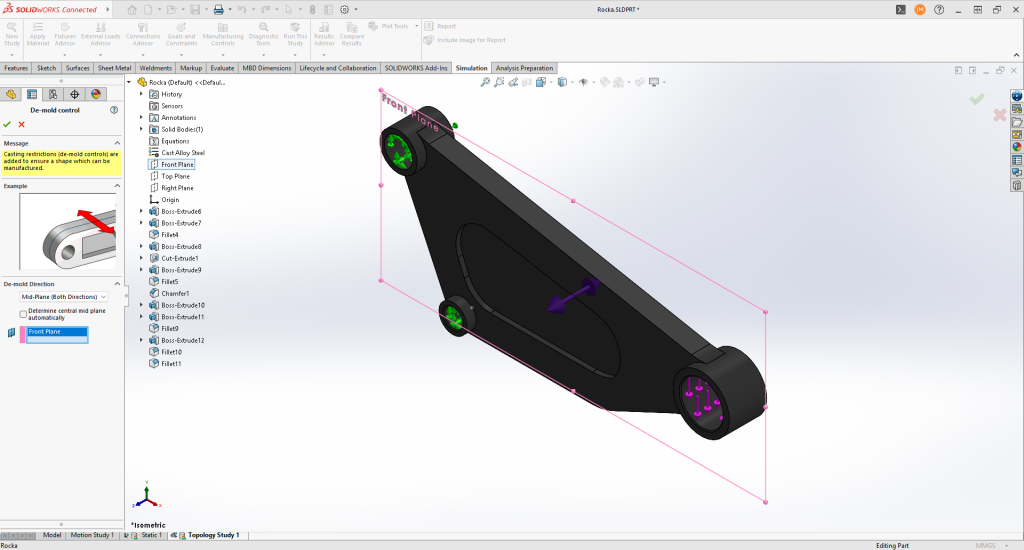

Pri izdelavi imamo pogosto probleme, da so nekateri postopki bolj dovzetni do določenih geometrij ko drugi. Na primeru litja imamo lahko veliko problemov, če imamo pretanke stene. Ta ukaz nam omogoča, da se ravno temu izognemo in preprečimo, da bi program tanjšal stene pod mejo izdelovalnosti. Omogoča pa tudi, da omejimo zgornjo mejo stene. - De-mold control – kontrola odstranjevanja iz kalupa

Dodajte nadzor razkalupiranja (de-mold controls), da zagotovite, da je optimizirana zasnova izvedljiva za proizvodnjo in jo je mogoče odstraniti iz kalupa.- Sredinska ravnina (v obe smeri)

Izberite eno od naslednjih možnosti:- Samodejno določi sredinsko ravnino

Optimizacijski modul sam določi optimalni položaj sredinske ravnine. Optimizirano komponento je mogoče izvleči iz kalupa v obe smeri stran od sredinske ravnine. - Izberi ravnino za smer

- Samodejno določi sredinsko ravnino

- Smer izmeta (samo v eno smer)

“Pull direction” je smer, v kateri se dve polovici kalupa ločita ali smer, v kateri se giblje orodje za preoblikovanje (štancanje). - Štancanje (samo smer izmeta)

Če optimizacijski algoritem odstrani element iz strukture, odstrani tudi vse elemente za njim ali pred njim (glede na robni vektor, ki določa smer izmeta).

- Sredinska ravnina (v obe smeri)

- Symmetry control – Kontrola simetrije

Omogočanje te kontrole prisili algoritem, da optimizira izdelek glede na simetrijsko površino. Določimo pa lahko:- Half Symmetry – polovična simetrija, izdelek je simetričen preko ene ravnine

- Quarter Symmetry – Izdelek je simetričen preko dveh ravnin

- One-eighth Symmetry – Izdelek je simetrčen preko treh ravnin

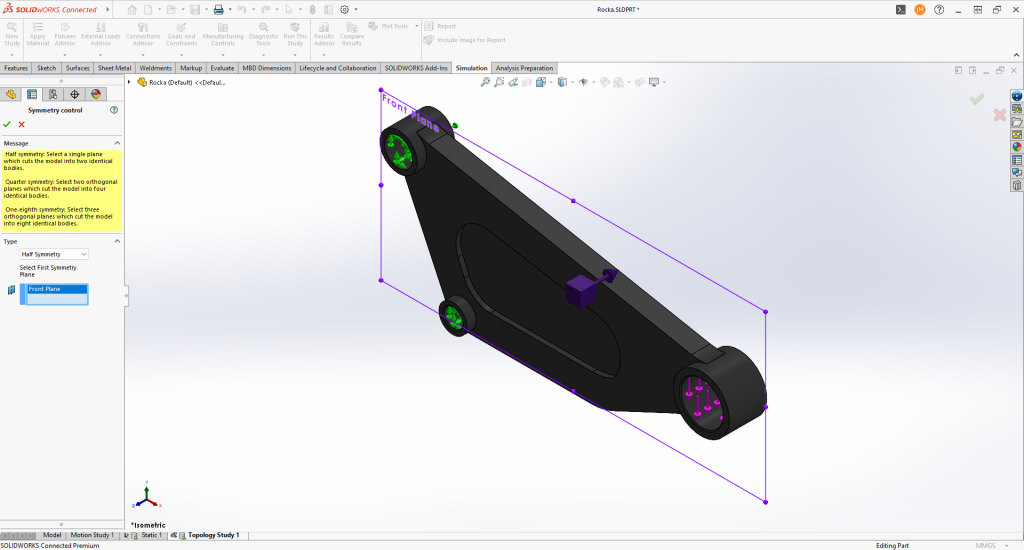

Kontrole na primeru

Na našem primeru bomo dodali tri različne kontrole. Prva je kontrola Ohranjanja regije, ki jo bomo dodelili spodnjemu priključku in priključku, obremenjenemu s silo. Na ta način bomo pokazali, da robni pogoji dodatno določajo omejitve, na primer na zgornjem levem priključku.

Naslednja kontrola bo kontrola simetrije, saj je izdelek simetričen glede na Front Plane oziroma sprednjo ravnino. Določili bi lahko tudi drugo ravnino, vendar v našem primeru to ni potrebno.

Zadnja kontrola, ki jo bomo definirali, je kontrola odstranjevanja kalupa. Predpostavljamo, da je izdelek izdelan z litjem in da je delilna ravnina enaka ravnini simetrije. Za definiranje smeri izvlečenja iz kalupa bomo izbrali sredinsko ravnino.

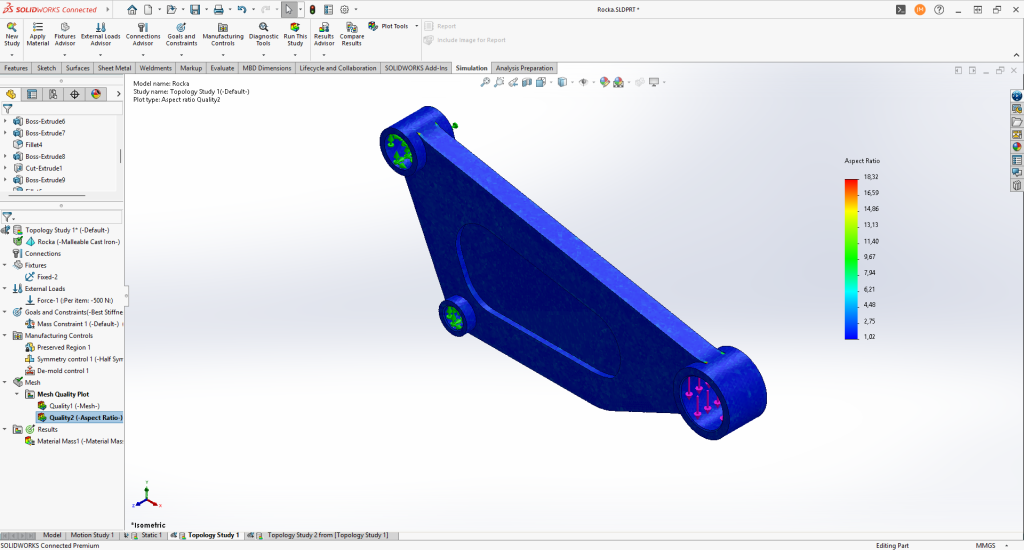

Mreženje

Kot pri običajni analizi je tudi tukaj potrebno izdelek zmrežiti. Priporoča se nekoliko bolj fina mreža, da program postopoma odstranjuje elemente, ne da bi nenadoma povzročil prevelike spremembe geometrije. Kot vedno je treba izvesti tudi kontrolo kakovosti mreže:

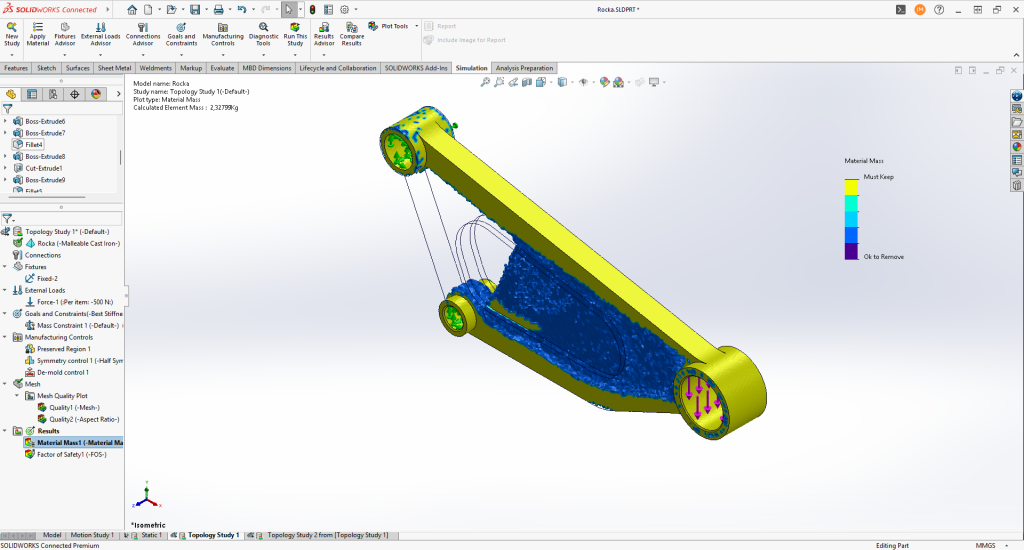

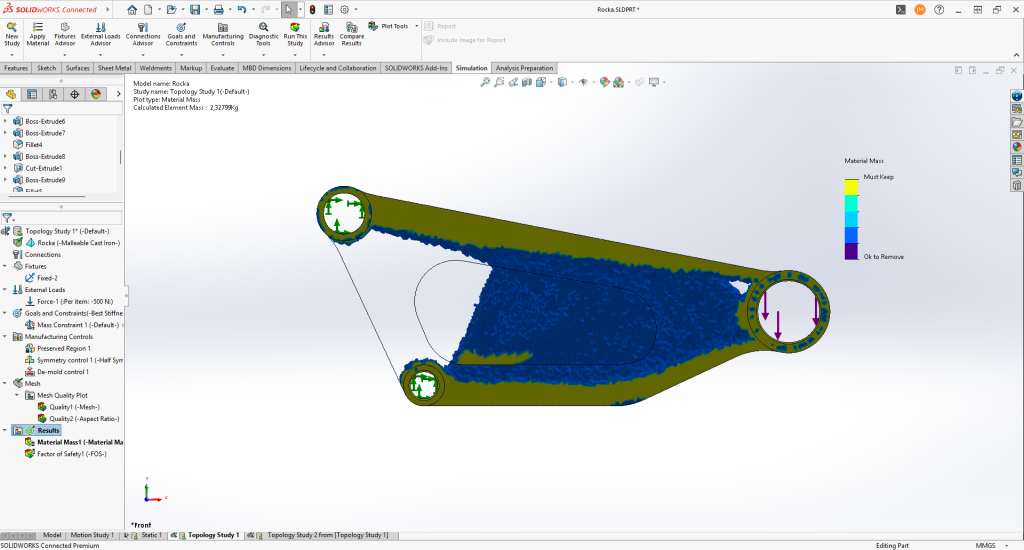

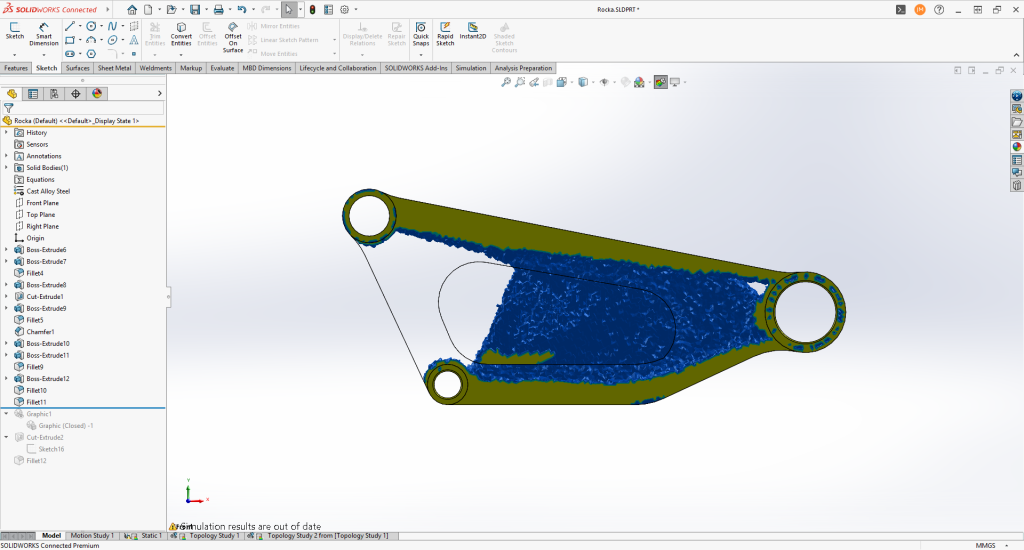

Rezultati

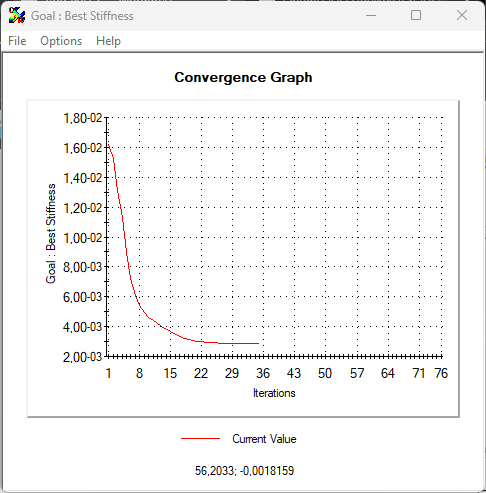

Ko smo vse pripravili, lahko poženemo simulacijo in počakamo na rezultate. Ker gre za iterativni postopek z bolj gosto mrežo kot običajno, simulacije trajajo nekoliko dlje. Priporočljivo je, da jih izvajamo, ko lahko počnemo kaj drugega, ali pa jih pustimo, na primer, čez noč. V našem primeru je računalnik simulacijo izvedel približno 40 minut, medtem ko je enakovreden statični model trajal le 14 sekund.

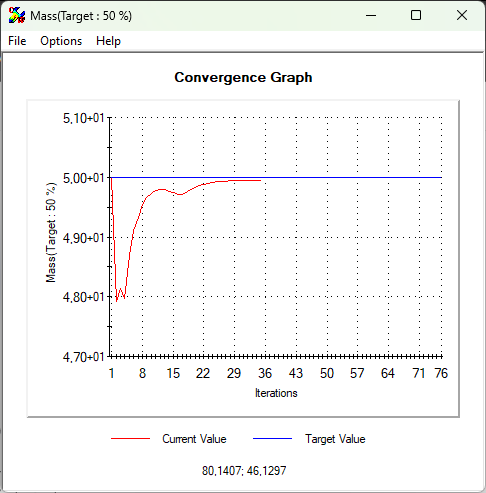

Grafi konvergence

Ko imamo rezultate, lahko spremljamo, kako simulacija konvergira proti želenim ciljem.

Rezulat optimizacije

Ko se optimizacija zaključi, dobimo dostop do optimizirane geometrije. Razvidno je tudi, da optimizacijski algoritem ni spremenil območij okoli robnih pogojev ali tam, kjer smo to izrecno določili.

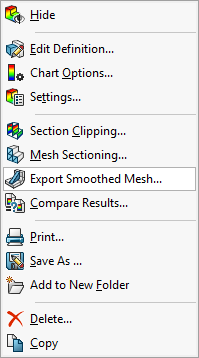

Z optimizirano geometrijo se lahko vrnemo v modeliranje in spremenimo model. Da bi bilo to lažje, lahko mrežo izvozimo kot novo konfiguracijo izdelka.

Ko imamo izvoženo geometrijo, jo lahko s pomočjo Simulation Display prikažemo v modelirniku in nadaljujemo z modeliranjem na podlagi nje.

Optimizirana oblika

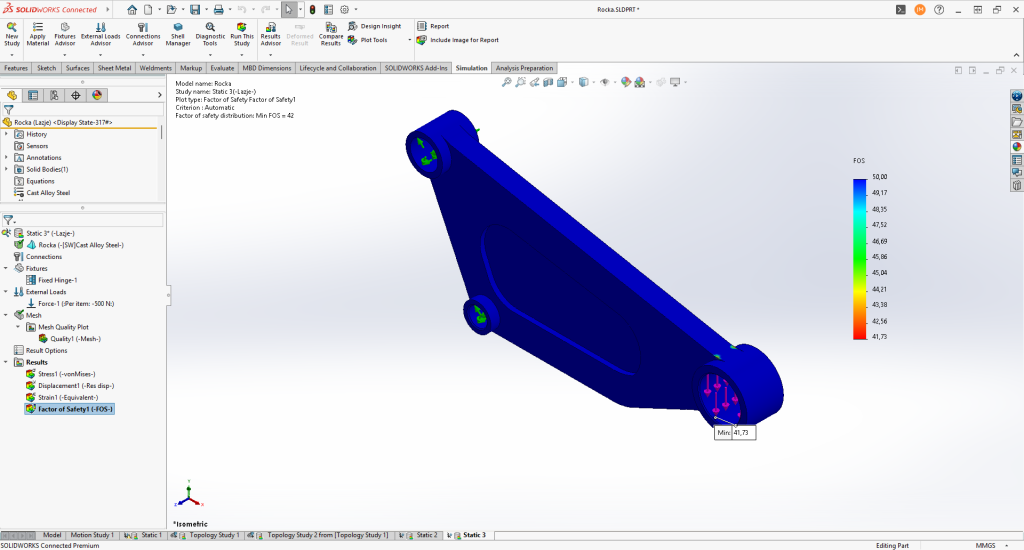

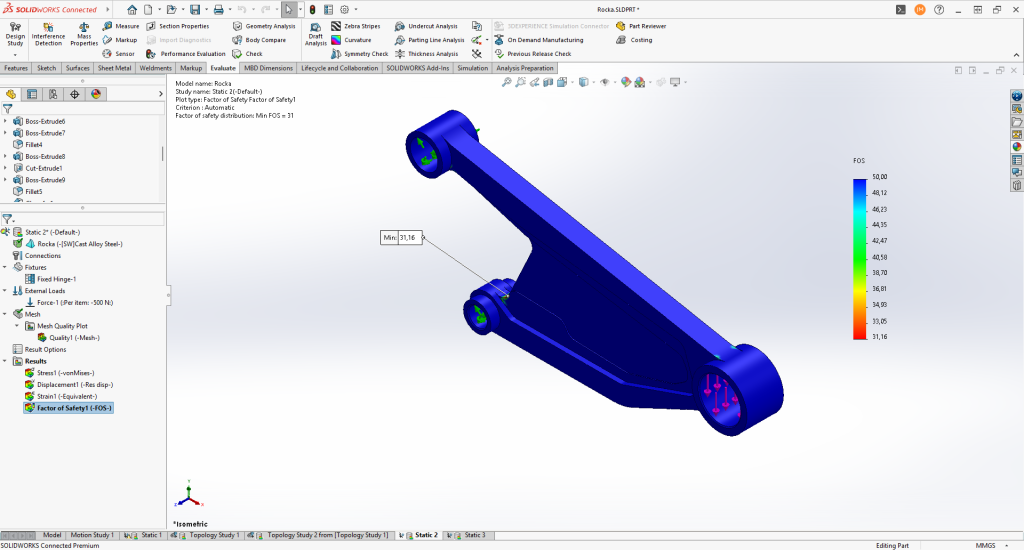

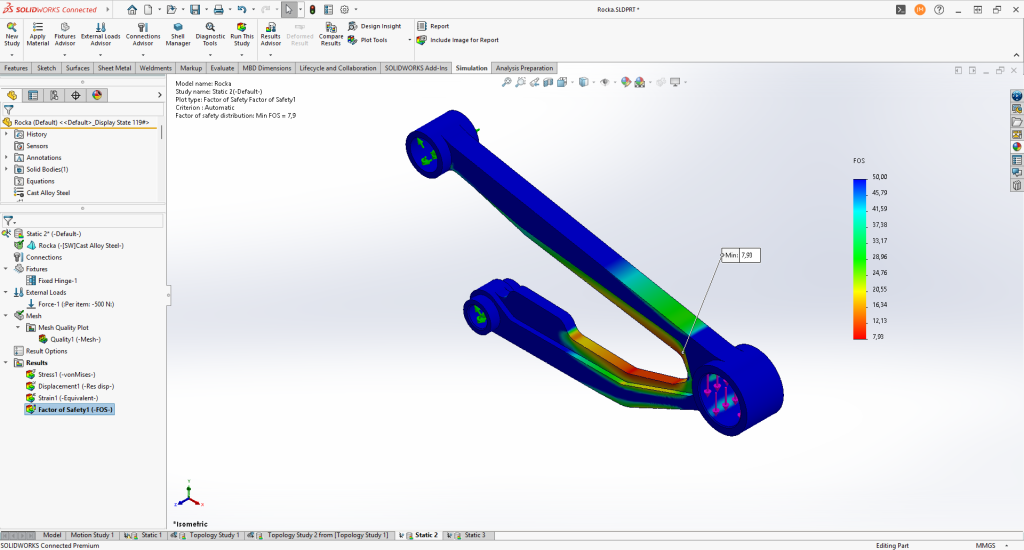

Po tem, ko obliko spremenimo, jo lahko ponovno testiramo v statični simulaciji, da preverimo, kako se zdaj odziva na zunanje obremenitve. Prikazan je primer z izračunanim faktorjem varnosti in nato še en, dodatni primer optimizacije.

Začeten model: 4632 gramov:

Optimiziran primer 1: 3163 gramov:

Vidimo, da izdelek še vedno ni pretirano obremenjen, hkrati pa smo maso zmanjšali za približno 25 %, pri čemer ostaja zelo robusten.

Optimiziran primer 2, 2616g:

Vidimo, da je tokrat faktor varnosti občutno manjši, hkrati pa je masa skoraj prepolovljena. Maksimalni pomik se je povečal iz 0,01 mm na 0,09 mm.

Ne glede na to, kaj program predlaga za izdelavo ali izračuna, katere dele je treba odstraniti ali obdržati, je odločitev vedno v naših rokah. Sami moramo presoditi, ali nam manjša masa, boljši frekvenčni odziv ipd. pomenijo več kot morebitna bolj kompleksna in dražja izdelava ter spremembe proizvodnih procesov.

Če niste prepričani, kako pristopti k takšni analizi, kontaktirajte IB-CADDY preko telefona 01 566 12 55 ali elektronske pošte info@ib-caddy.com.