V hitro razvijajočem svetu proizvodnje plastike je zanesljiva simulacija injekcijskega litja postala ključna konkurenčna prednost. Pravilna izbira simulacijskega orodja nam omogoča učinkovito odkrivanje napak, optimizacijo procesa in bistveno zmanjšanje stroškov prototipiranja. Pri tem primerjamo dve napredni rešitvi: SOLIDWORKS in 3DEXPERIENCE. Katera rešitev je prava za vaše podjetje, je odvisno od specifičnih potreb po uporabnosti, skalabilnosti in integraciji v razvojno okolje.

SOLIDWORKS Plastics

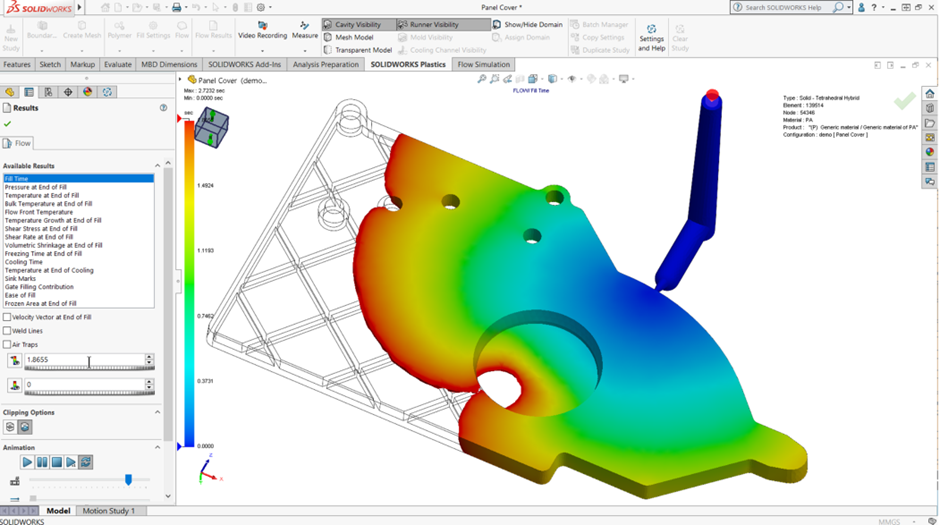

SOLIDWORKS Plastics temelji na SOLIDWORKS 3D CAD. Z istim vmesnikom uporabniku omogoči hitro učenje programa ter integriteto podatkov. Program se deli na več nivojev, katerih uporaba je odvisna od zahtevnosti dela in simulacij.

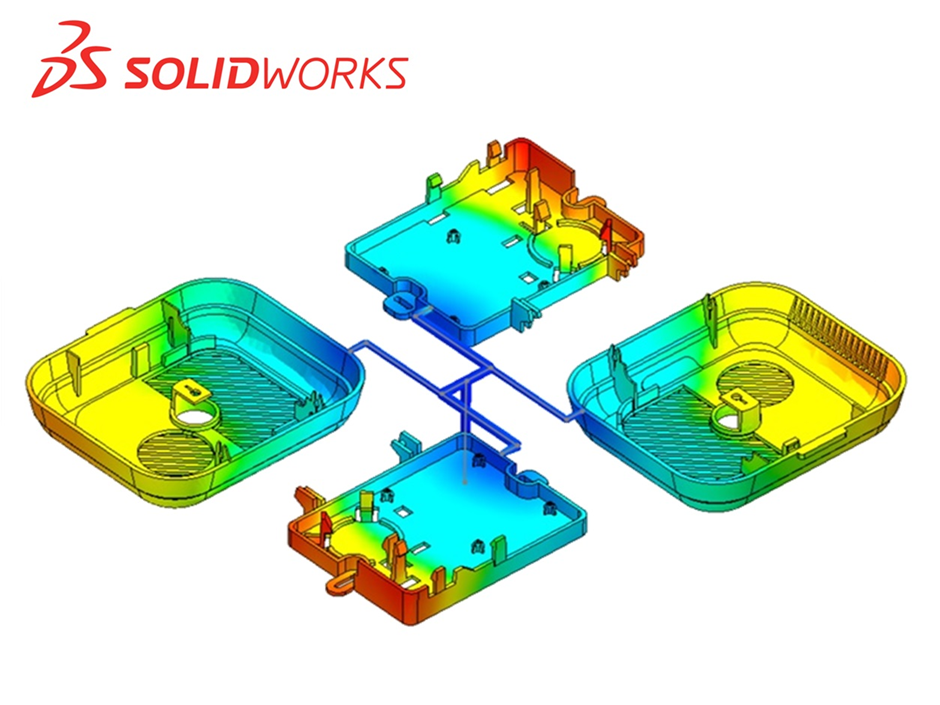

SOLIDWORKS Plastics Standard uporabniku omogoča izvajanje analiz poljnenja, izbiro vstopnih mest in uporabo knjižnjice več kot 4000 materialov. Za pripravo simulacije vsebuje orodja za enostavno in avtomatsko 3D mreženje modela ter lokalno in globalno izboljšanje uporabnikovih mrež. Uporabnik lahko izvede polno analizo brizganja z pomočjo analiz časa birzganja, tlakov, temperatur, strižnih napetosti, časa hlajenja, zračnih mehurčkov, površinskih deformacij ter kvaliteto brizganja, kar mu omogoča lahko in hitro prototipiranje izdelkov in procesov brizganja plastike. Rezultate program lahko interpretira sam in tako uporabniku olajša izkušnjo. Računski časi so že v osnovnem modelu skrajšani s pomočjo možnosti uporabe več-jedrnega procesorja

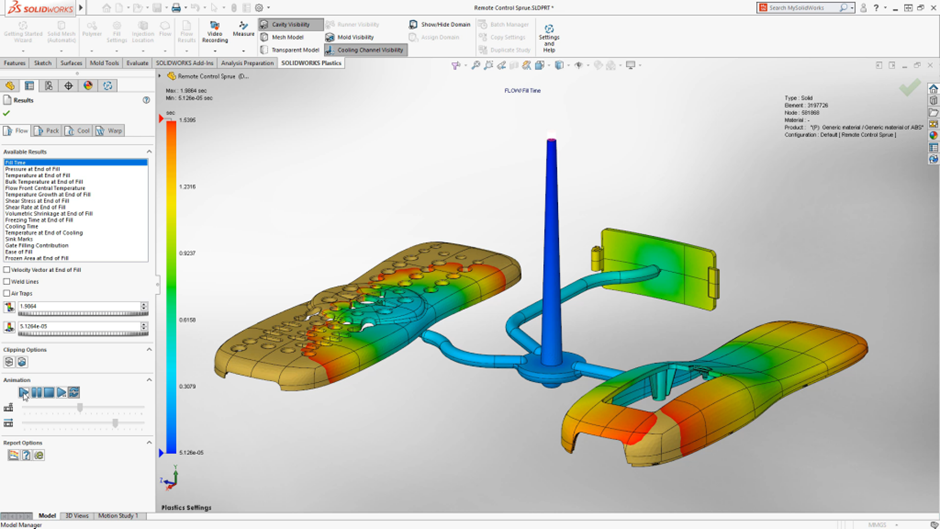

SOLIDWORKS Plastics Professional razširi zmožnosti osnovnega paketa z zmožnostjo analize simetrije in sekundarne faze držanja, kar izboljša kvaliteto podatkov, ki jih uporabnik lahko uporabi za zasnovo procesa. Omogoča tudi analizo sistema dovanjanja materiala, kot so cevi in dolivki. Omogoča tudi dvo-fazno analizo kavitacij ter analizo volumetričnega krčenja. Prav tako lahko podatke o modelu (mreža, napetosti, orientacijo vlaken) sinhroniziramo z ABAQUS-om, ANSYS-om ali pa DigiMat-om.

SOLIDWORKS Plastics Premium omogoča napredno analizo deformacij, ki nastanejo zaradi toplotnih in mehanskih napetosti v kalupu, kar je ključno za zagotavljanje natančnosti in kakovosti končnega izdelka. Poleg tega vključuje tudi celovito analizo hladilnega sistema, vključno z ozkimi kanali in termalno analizo na hladilnem delu kalupa. Uporabniku omogoča tudi podrobno analizo dobavnega kanala (runner), s čimer lahko oceni potrebe po hlajenju ali uporabi hladnih oz. vročih kanalov. Program dodatno omogoča natančno napoved udrtin na površini izdelka.

SOLIDWORKS Plastics predstavlja učinkovito orodje za simulacijo in optimizacijo procesa brizganja plastike že v zgodnjih fazah razvoja. S prilagodljivo modularnostjo, ki omogoča razširitev glede na kompleksnost projekta, se enostavno prilagodi tako manjšim oblikovalskim ekipam kot zahtevnejšim proizvodnim okoljem. Integracija s SOLIDWORKS okoljem zagotavlja nemoteno delo, hiter odzivni čas ter manj napak, kar uporabnikom omogoča boljše in hitrejše odločitve pri razvoju izdelkov. Z uporabo SOLIDWORKS Plastics tako podjetja znižajo stroške razvoja, zmanjšajo tveganje neuspešnih orodij in bistveno skrajšajo čas do trga.

3DEXPERIENCE SIMULIA Plastic Injection Engineer

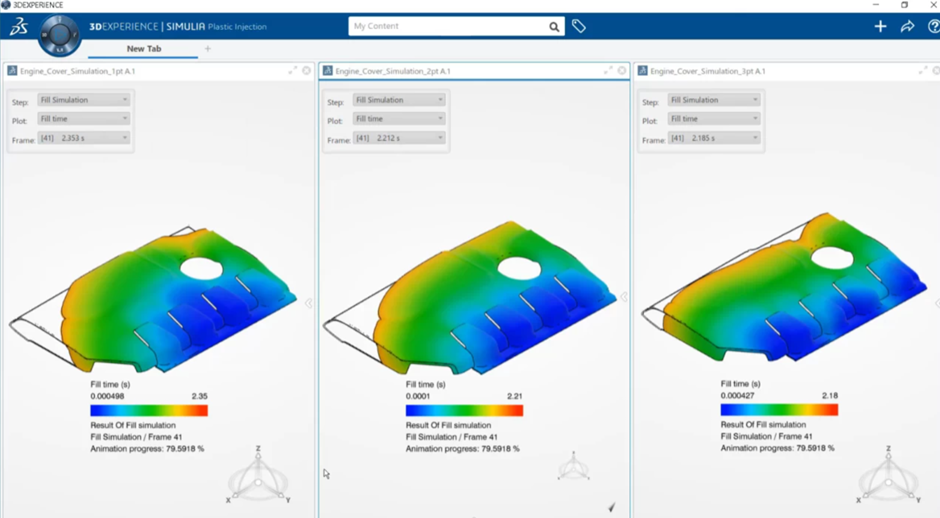

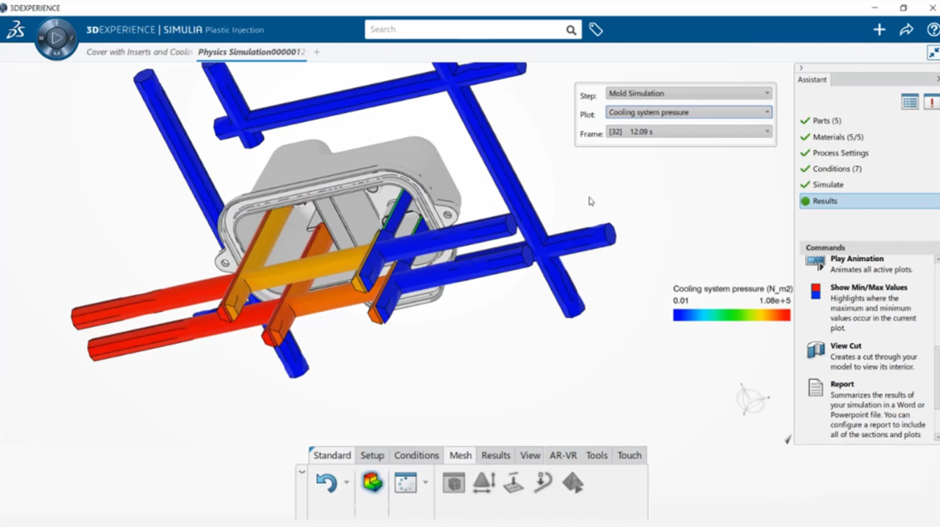

Plastic Injection Engineer je vloga v okolju 3DEXPERIENCE, ki uporabniku omogoča simulacijo polnenja, hlajenja, upogibanja in deformacije. Vključen pomočnik omogoča lahko in efektivno uporabo programskega okolja.

Vloga uporabniku omogoča virtualno testiranje plastičnih komponent med proizvodnjo. Avtomatsko mreženje omogoča učinkovito izvanjanje simulacij polnjenja, hlajenja ter upogibanja brizganih izdelkov. Avtomatsko zaznavanje hladnih spojev, izračun mehurčkov in površinskih udrtin za plastiko ter kovino preprečuje te napake preden povzročijo visoke stroške zaradi prilagajanja proizodnje. Program je sposoben generiranja rezultatov za tlak, temperaturo, strižne napetosti, kritičnih podatkov za predvidevanje hladilnih časov in posledične optimizacije časa cikla.

Prav tako vsebuje orodja za analizo dovajalnih sistemov, kot so dolivni kanali, kar uporabniku omogoča izbiro različnih variacij (hladni, vroči kanali) ter tipe brizganja. Podatki o materialih so v vlogi vključeni in lahko dostopni. Prav tako je mogoče izolirati posamezne sisteme ter tako prihraniti na simulacijskem času. Z izvajanjem teh simulacij lahko analiziramo količino potrebnega materiala in zahtevan prijemalni sistem, s čimer preprečimo drage spremembe proizvodnje.

Simulacije lahko vloga izvaja tudi samostojno, kar mogoča lažje iterativno reševanje realnih problemov. Samostojna termalna analiza kalupa ter dovajalnih sistemov vodi do efektivne analize deformacij pri brziganju različnih materialov(železo v prahu, epoksija, ter karakteristike večih zaporednih polnenj).

Termalna analiza je sposobna primerjave lokalnega in celovitega hlajenja, različnih elementov sistema brizganja ter svetovanja glede pozicioniranja dolivka.

Digitalna simulacija procesa brizganja plastike ni več le podpora razvoju, temveč postaja osrednji element pri načrtovanju izdelkov in orodij. Prava prednost simulacij se pokaže šele takrat, ko se orodje poveže z drugimi fazami razvojnega cikla – od geometrijske zasnove in izbire materiala do optimizacije hlajenja in zmanjševanja napak na površini izdelka.

Poleg same tehnične zmogljivosti simulacijskega okolja je vedno bolj pomembna tudi povezljivost s širšim digitalnim ekosistemom, možnost ponovne uporabe podatkov ter nadzor nad sledljivostjo sprememb. Tukaj igra ključno vlogo tudi IB-CADDY, ki omogoča digitalno povezovanje orodjarstva s konstrukcijo in simulacijo, kar prinaša večjo preglednost in odzivnost.

Namesto iskanja popolnega orodja je zato smiselno razmišljati o tem, kako posamezna rešitev podpira dolgoročno prilagodljivost, sodelovanje med ekipami in transparentno validacijo odločitev – vse z namenom boljšega nadzora nad kakovostjo in večjo samozavestjo v proizvodnem procesu.