V tej objavi bomo primerjali te tri ključne vrste simulacij v okolju SOLIDWORKS ter naprednejših orodjih platforme 3DEXPERIENCE. SOLIDWORKS ponuja dostopna in enostavna simulacijska orodja za vsakodnevno inženirsko rabo, 3DEXPERIENCE pa doda dodatno globino z rešitvami, kot so SIMULIA Abaqus in Plastic Injection Engineer, ki omogočajo kompleksne nelinearne analize in realistične napovedi vedenja materialov. Če želite izvedeti, katera simulacija je prava za vaš izziv in kako izkoristiti celoten potencial SOLIDWORKS in 3DEXPERIENCE okolja – berite dalje.

V sodobnem razvoju izdelkov simulacije niso več le dodatek, ampak ključni del procesa, ki omogoča hitrejši razvoj, nižje stroške in boljše izdelke. Z njihovo pomočjo lahko inženirji še pred izdelavo prototipa odkrijejo morebitne napake, preverijo delovanje in optimizirajo konstrukcijo. A izbira prave vrste simulacije je lahko izziv – predvsem, ko se odločamo med mehanskimi analizami, simulacijami toka tekočin in plinov (CFD) ter simulacijami procesa brizganja plastike.

Vsaka od teh simulacij ima svoj namen in uporabnost. Mehanske simulacije pomagajo oceniti, kako se bo izdelek odzival na obremenitve, vibracije ali toplotno raztezanje. CFD simulacije omogočajo razumevanje obnašanja pretokov, hlajenja in toplotnih izgub. Simulacije brizganja plastike pa razkrivajo, kako bo tekoči polimer zapolnil kalup in kje lahko pride do napak, kot so zračni žepi, nepravilno hlajenje ali površinske deformacije.

Tipi analiz

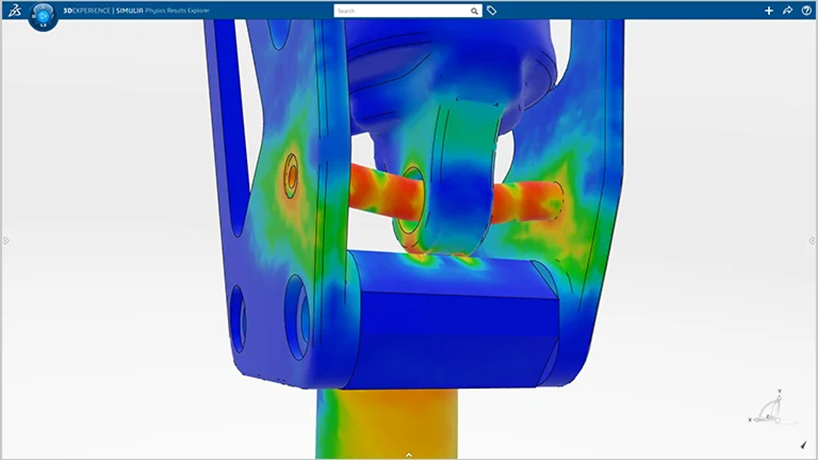

Strukturne analize

Strukturne analize uporabniku omogočajo boljše razumevanje kako se bojo strukture in kosi obnašali pod določenimi obremenitvami. To pomeni, da lahko produkt optimiziramo, mu znižamo nepotrebno maso ali pa spremenimo geometrijo ter tako prihranimo na stroških proizvodnje, prav tako pa lahko določimo omejitve delovanja in mejne obremenitve. Od enostavnih analiz statičnih problemov, do naprednejših utrujenostnih analiz in eksplicitnih dinamičnih analiz SOLIDWORKS Simulation in 3DEXPERIENCE omogočata natančno, preprosto in efektivno izvajanje simulacij. Z uporabo paketov in vlog različnih zmogljivosti lahko izpolnimo vse zahteve začetnega snovanja izdelka.

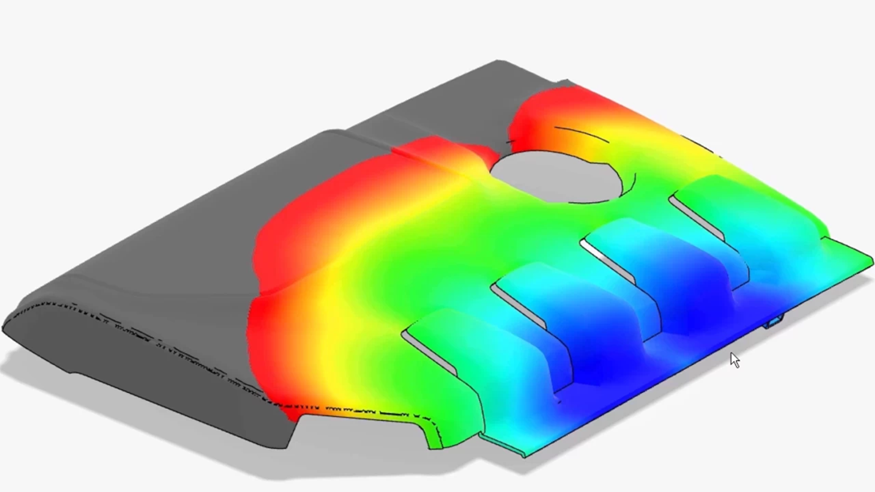

Simulacije brizganja plastike

Če je izdelek narejen z injekcijskim brizganjem je smiselno po strukturni izvesti še simulacijo brizganja. SOLIDWORKS Plastics in SIMULIA Plastic Injection Engineer dajeta vploged v procese, ki se dogajajo med brizganjem v kalup ter tako omogočata optimizacijo prizvodnih procesov, kar pogosto predstavlja največji strošek ob morebitnih spremembah med prozivodnjo izdelka. Omogoča napovedovanje toka staljene plastike skozi kalup, s čimer lahko že v fazi načrtovanja odkrijemo napake, kot so zračni žepi, nepopolno polnjenje ali prekomerno zvijanje izdelka. S tem se izognemo dragim popravkom orodij in nepotrebnim prototipom, obenem pa optimiziramo postavitev vstopnih mest, hlajenje in izbiro materiala. Naprednejša 3DEXPERIENCE orodja dodatno omogočajo bolj natančne reološke izračune in simulacijo celotnega procesa za najbolj zahtevne aplikacije, kot so potrebna moč držala in količina potrebnega materiala ter izloacijo posameznih komponent, kar uporabniku omogoča prihranitev računskega časa. Prav tako lahko proces skozi simulacije izboljšamo iterativno.

Simulacije dinamike tekočin

Naslednji korak analize lahko vsebuje tudi analizo tokovnic okrog in skozi izdelek. CFD (Computational Fluid Dynamics) sklopi SOLIDWORKS in 3DEXPERIENCE okolja nam omogočajo prav to. Izdelek lahko analiziramo v več okoljih (plini, tekočine, dvo-fazni tok in ne-newtonske tekočine), kar omogoča visok nivo vpogleda v dogajanje okrog izdelka. Dopolnilni paketi omogočajo tudi pomoč v projektiranje prezračevalnih sistemov z HVAC dopolnilnim paketom, ki uporabniku omogoča vpogled v predvidneno ugodje v prostoru in procese kondenzacije, izparevanja in mešanice tekočin.

3DEXPERIENCE ponuja tudi uporabo virtualnega vetrovnika ter simulacije rotirajočih komponent, kar uporabniku dodeli možnost simulacije izdelka v vseh scenarijih.

Vključevanje simulacij v zgodnjo fazo razvoja izdelkov je postalo nepogrešljivo, saj omogoča natančno usmerjene tehnične odločitve in zmanjšuje tveganja. S povezavo oblikovanja in analize v enoten proces lahko inženirji hitreje prepoznajo izboljšave, zmanjšajo število iteracij in optimizirajo funkcionalnost izdelkov brez dodatnih zamud.

Rešitve v okolju SOLIDWORKS in na platformi 3DEXPERIENCE združujejo intuitivno uporabo z visoko tehnično zmogljivostjo, kar odpira možnosti tako za osnovne kot napredne uporabnike. Z učinkovito uporabo teh orodij podjetja pridobijo zanesljive vpoglede v obnašanje materialov, pretoke in proizvodne pogoje – še preden se začne fizična izdelava.

Sodobno inženirstvo zahteva hitro prilagajanje, zmanjševanje stroškov in visoko kakovost. Prav simulacije so tiste, ki to omogočajo – brez kompromisov in z največjo podporo pri sprejemanju tehnično premišljenih odločitev.