Snap-Fit spoji so tako pogosti v vsakdanjih izdelkih, da mnogi morda sploh ne vedo, da so funkcije, ki jih nenehno uporabljajo, dejansko klasificirane kot Snap-Fit. Ta vrsta oblikovne funkcije je prisotna v potrošniških izdelkih in industrijskih aplikacijah povsod okoli nas – od pokrovov posod za hrano, varnostnih pasov do zapahov na vratih – Snap-Fit spoji so vsepovsod.

V tem vodniku bomo obravnavali definicijo Snap-Fit spoja, kdaj in kako je najbolj uporaben, smernice za uspešno oblikovanje spojev ter vrste tehnologij 3D-tiskanja in materialov za najboljšo zmogljivost.

Uvod v Snap-Fit spoje pri 3D-tiskanju

Kaj je Snap-Fit spoj?

Snap-Fit spoj je pogost, ekonomičen in preprost način za združevanje dveh delov ali komponent. Čeprav obstajajo različni tipi spojnih mehanizmov s klikom, imajo vsi skupno to, da imajo izbočeno funkcijo na eni komponenti, ki se zaskoči in ‘pritrdi’ na znižano ali negativno funkcijo (imenovano podrez) na drugi komponenti. Izbočeno funkcijo imenujemo tudi kavelj, zrnce ali glava. Nekateri spoji s klikom so neločljivi po združitvi, drugi pa omogočajo večkratno ločevanje in ponovno sestavljanje, odvisno od oblike podreza in velikosti sile, potrebne za deformacijo izbokline, da se ‘odklene’ od podreza.

Snap-Fit spoji omogočajo enostaven način sestavljanja, saj za plastične materiale običajno zahtevajo le rahlo silo na izbočenem delu spoja, poleg tega pa jih je mogoče tudi enostavno razstaviti.

Vrste spojnih mehanizmov s klikom in njihove uporabe

Preden začnete oblikovati Snap-Fit spoj, najprej določite, katero vrsto spoja boste uporabili. Obstajajo štiri pogoste vrste spojnih mehanizmov s klikom:

Konzolni spoji s klikom

- Konzolna ročica z medsebojno zaklepno funkcijo na prostem koncu

- Konzolna ročica se deformira skozi votlino, se zaskoči na mestu in se vrne v obliko brez napetosti

- Primer: Sponke na sedežih ali nahrbtnikih

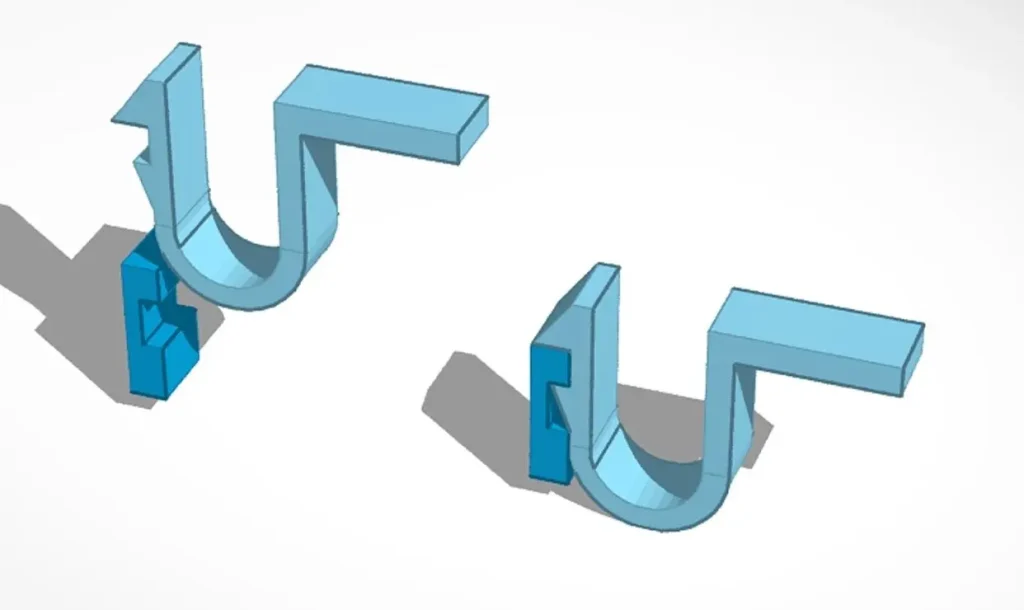

U-oblikovani spoji s klikom

- Podobni konzolnemu spoju, vendar je ročica upognjena nazaj vase

- Primer: Ohišja elektronike

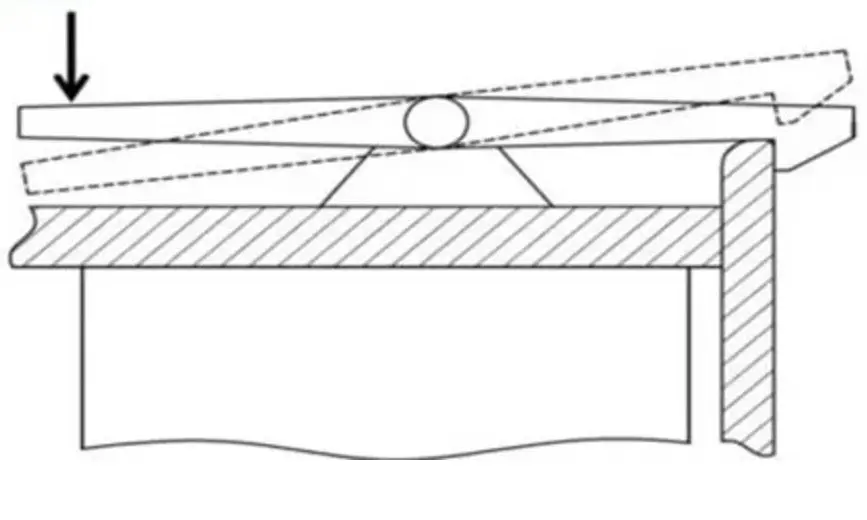

Torzijski spoji s klikom

- Podobni konzolnim spojem, vendar je konzolna ročica pritrjena s torzijsko silo, kot vzmet ali vzvod

- Primer: Zaklepna kolesa vozičkov

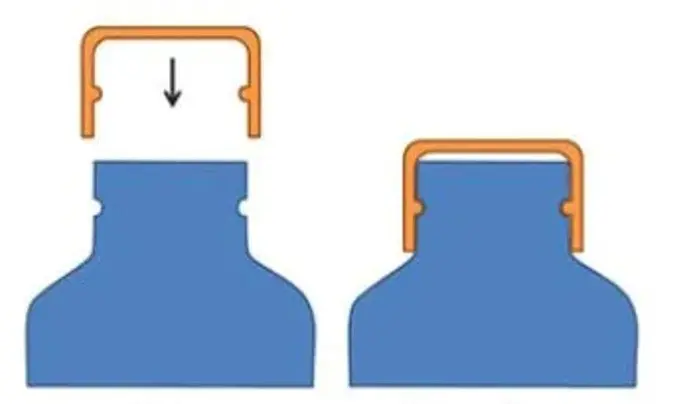

Obročasti spoji s klikom

- Skoraj vedno namenjeni cilindričnim ali krožnim oblikam

- Rahlo bolj fleksibilen obroč je stisnjen na bolj tog obroč komponento z grebenom, ki zaskoči in drži fleksibilno komponento s pomočjo napetosti

- Primer: Pokrovčki steklenic

Za podrobnejši pregled spojnih mehanizmov s klikom in kako jih oblikovati za 3D-tiskanje prenesite MIT-ov oblikovalski vodnik.

3D-tiskanje spojnih mehanizmov s klikom

Plastika je zelo primerna za spoje Snap-Fit zaradi svoje visoke fleksibilnosti, zato se polimeri pri 3D-tiskanju odlično obnesejo pri ustvarjanju tovrstnih enostavnih sklopov. Hitro izdelovanje teh plastičnih spojnih mehanizmov je dovolj preprosto, ko enkrat razumemo osnovna oblikovna pravila in parametre tiskanja.

Najpogostejše metode 3D-tiskanja imajo svoje prednosti in slabosti, še posebej v povezavi s Snap-Fit spoji, ki zahtevajo natančne tolerance in mehansko trdnost.

Primerjava metod 3D-tiskanja spojnih mehanizmov s klikom

| Lastnost | Fused Deposition Modeling (FDM) | Stereolitografija (SLA) | Selektivno lasersko sintranje (SLS) |

| Ločljivost | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Natančnost | ★★★★☆ | ★★★★★ | ★★★★★ |

| Kakovost površin | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Hitrost izdelave | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Kompleksni dizajni | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Enostavnost uporabe | ★★★★★ | ★★★★★ | ★★★★☆ |

Prednosti in slabosti metod

- FDM: Ugodna cena naprav in materialov, hitro in enostavno za ustvarjanje preprostih in majhnih delov. Slabosti: FDM deli običajno kažejo nekoliko slabše tolerance kot SLA ali SLS, poleg tega pa imajo bolj izrazite slojne linije, ki lahko vplivajo na prileganje snap-fit spoja.

- SLA: Visoka natančnost, gladkost površin, hitre hitrosti tiskanja. Slabosti: Nekateri materiali občutljivi na daljšo izpostavljenost UV svetlobi.

- SLS: Močni funkcionalni deli, oblikovna svoboda, ni potrebe po podpornih strukturah. Slabosti: Rahlo grobe površine, omejene možnosti materialov.

Uporabe

- FDM: Konceptno modeliranje, hitra izdelava prototipov, proizvodni pripomočki.

- SLA: Konceptno modeliranje, hitra izdelava prototipov, zobni in medicinski modeli, nakit.

- SLS: Dolgotrajni proizvodni pripomočki, medicinske naprave, protetika in ortotika.

Tiskalni volumen in materiali

- FDM: Do 300 x 300 x 600 mm, standardni termoplasti kot ABS, PLA in njihove zmesi.

- SLA: Do 353 x 196 x 350 mm, različne vrste smol – standardne, inženirske (ABS-podobne, PP-podobne, fleksibilne, toplotno odporne, toge z dodanimi steklenimi delci), za ulitke ter zobozdravstvene in medicinske (biokompatibilne), čisti silikon in keramika.

- SLS: Do 165 x 165 x 300 mm, inženirski termoplasti, kot so Nylon 12, Nylon 11, kompozitne zmesi najlona, okrepljene s steklom ali ogljikovimi vlakni, polipropilen, TPU (elastomer).

Formlabs SLA in SLS 3D-tiskalniki za spoje s klikom

Formlabsovi SLA 3D-tiskalniki iz serije Form in SLS 3D-tiskalniki iz serije Fuse lahko izdelajo snap-fit spoje v različnih materialih, hitro in cenovno ugodno. Njihova hitrost in nizki stroški na del omogočajo hitro testiranje in prilagajanje dizajna spojnih mehanizmov, kar optimizira njihovo trdnost in zmogljivost.

Materiali za 3D-tiskanje spojnih mehanizmov s klikom

Pri oblikovanju snap-fit spoja sta možna dva pristopa: ali je material že izbran (z določeno dopustno deformacijo) in je treba prilagoditi dimenzije spoja, da se prilagodi tej deformaciji, ali pa so dimenzije določene, zato je treba izbrati material, ki bo ustrezno deloval pri teh dimenzijah.

Izbira materiala se začne s pravilno izbiro tehnologije 3D-tiskanja: FDM, SLA ali SLS. Pri FDM 3D-tiskanih delih se trdnost razlikuje glede na os. Če je konzolni element oblikovan le v Z-osi (s silo, ki deluje vzdolž slojev), se meja raztezanja pri zlomu zmanjša za približno 50 %, natezna trdnost pa za 20-30 %. SLA 3D-tiskani deli so izotropni, kar pomeni, da se konzolni element lahko tiska v katerikoli orientaciji. SLS 3D-tiskani deli so anizotropni, vendar z majhnimi razlikami med XY in Z osmi, razen pri materialih, polnjenih z ogljikovimi vlakni, kot je Nylon 11 CF Powder, ki je najmočnejši v X-osi (glede na smer, v katero so razporejena ogljikova vlakna).

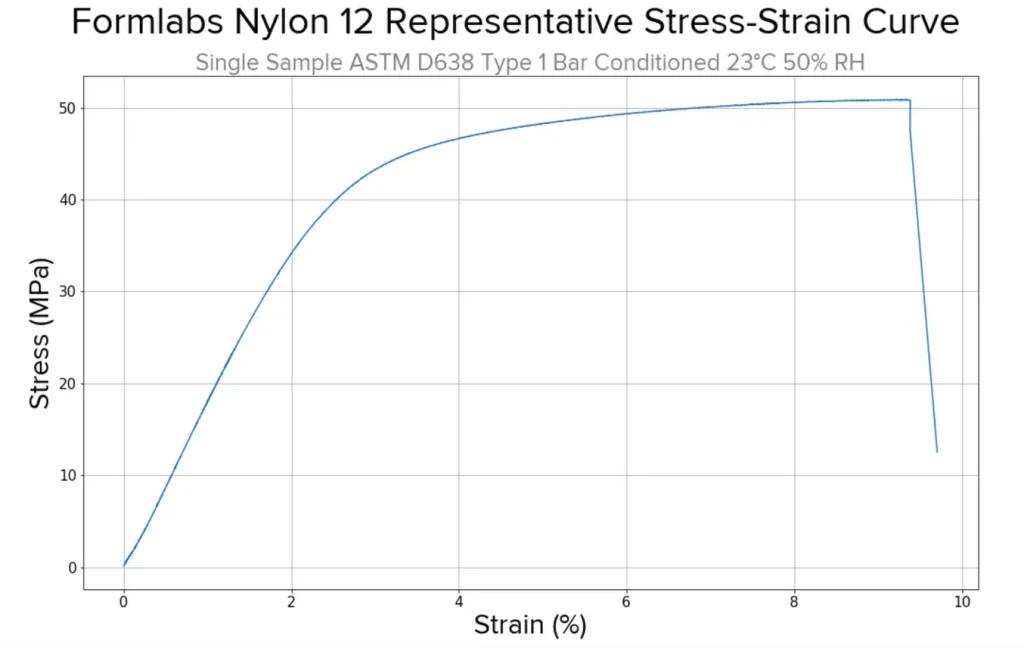

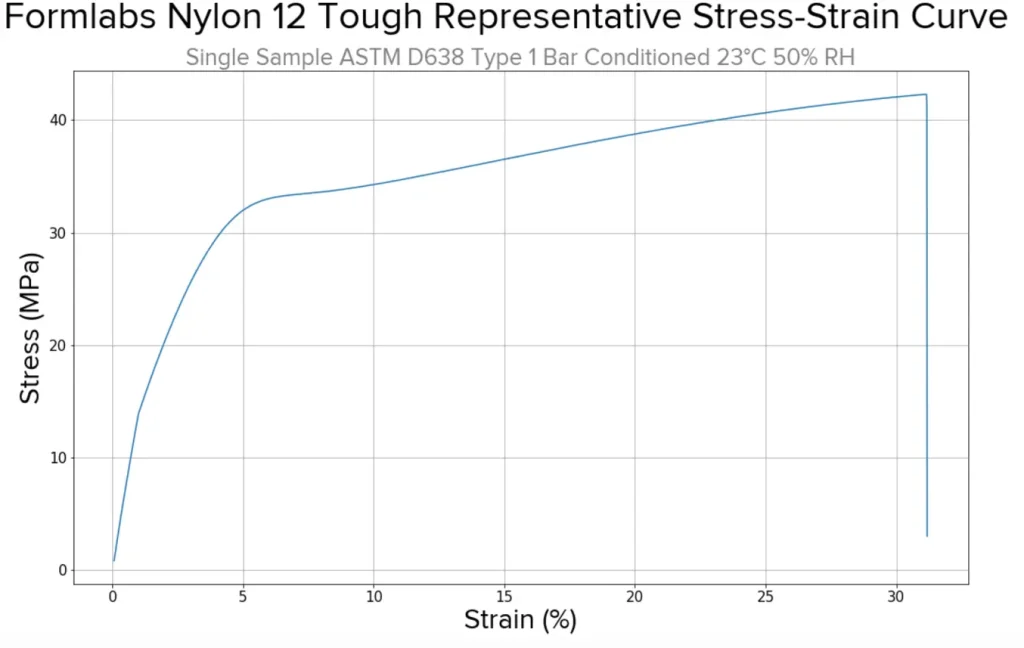

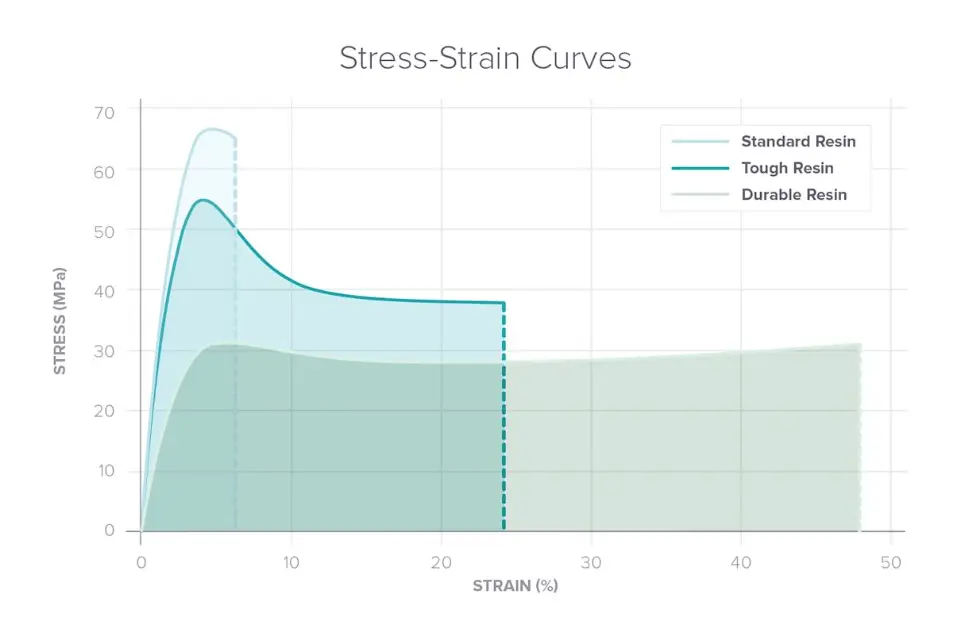

Dopustno deformacijo lahko določimo z analizo diagramov napetosti za različne materiale. Pri materialih z nižjo dopustno deformacijo je treba prilagoditi dimenzije, kot sta dolžina konzolnega elementa in širina korena. Pri višji dopustni deformaciji lahko oblikujemo daljši konzolni element ali tanjšo osnovo, ob tem pa ohranimo funkcionalnost snap-fit spoja.

Za SLA smole je koristno primerjati tri vrste:

- Standardne smole (predvsem za prototipe)

- Tough smole (za funkcionalne dele)

- Durable smole (za dele z visokimi cikli uporabe)

Najboljše prakse pri oblikovanju spojnih mehanizmov s klikom za 3D-tiskanje

Ni univerzalne pravilne dimenzije za snap-fit spoj – optimalna širina, dolžina in oblika komponent se spreminjajo glede na tip materiala in velikost spoja. Vendar pa obstajajo osnovne smernice, ki jih inženirji upoštevajo pri oblikovanju spojnih mehanizmov s klikom:

- Daljši kavelj zmanjša napetost na osnovi.

- Nižja višina zmanjša napetost in silo, potrebno za sestavljanje in razstavljanje spoja.

- Širina korena ne vpliva na odpornost strukture proti napetosti.

- Oblikujte kavelj v trapezno podolgovati obliki namesto ravne ali pravokotne oblike.

- Raje uporabite ukrivljene robove kot ostre robove pri kavlju.

- Ni univerzalnega pravila za zračnost – nekateri spoji morajo biti trdno pritrjeni, drugi pa zasnovani za enostavno razstavljanje.

- Najboljša strategija: testiranje in iteracija!

Korak za korakom: Oblikovanje in 3D-tiskanje prilagojenega ohišja za Raspberry Pi

Korak 1: Priprava prilagojenega dizajna

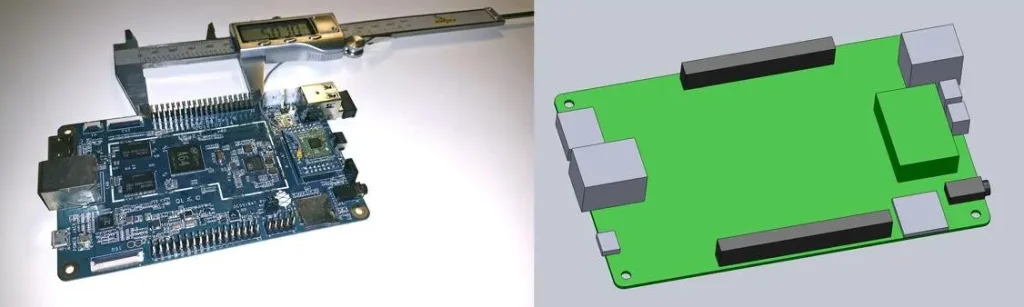

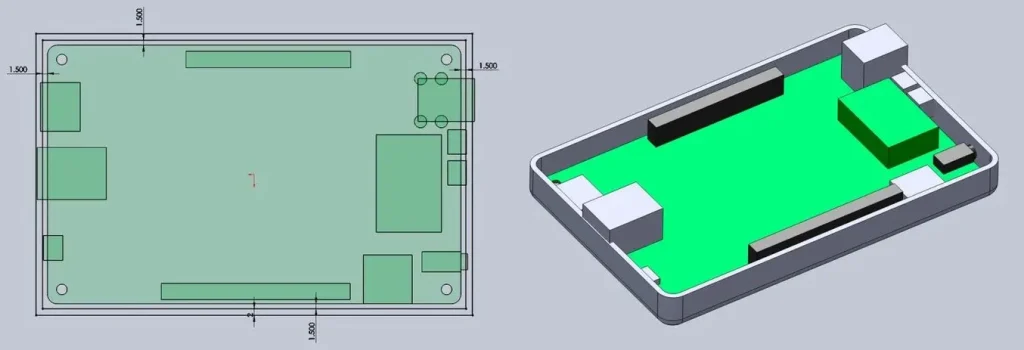

Za ta projekt bomo izdelali ohišje za Pine 64, računalnik z eno ploščo (datoteko .STL lahko preneseš na Pinshape za spremljanje korakov). V tem vodiču uporabljamo SOLIDWORKS zaradi njegove priljubljenosti v industrijskem oblikovanju in inženiringu.Najprej uporabi digitalne merilnike ali ravnilo za merjenje elektronske komponente. Pri oblikovanju ohišja začnemo s preciznim obratnim inženiringom PCB-ja, merjenjem velikosti plošče, lokacije montažnih odprtin in vseh priključkov, ki bodo dostopni skozi ohišje.

Korak 2: Zagotovi, da so značilnosti natisljive in optimalno usmerjene glede na izbrano tehnologijo 3D-tiskanja

Pri tiskanju snap-fit delov, kot je to ohišje, s SLA 3D-tiskalniki imamo dovolj natančnosti za ustvarjanje majhnih odprtin in drugih potrebnih podrobnosti. Če niste prepričani glede svojega dela, se posvetujte z oblikovalskim priročnikom, kot je Form 4 Design Guide za SLA 3D-tiskalnike Formlabs in Fuse Series Design Guide za Fuse Series tiskalnike.

Usmerjenost tiskanja ne vpliva samo na kakovost in izvedljivost izdelave, temveč lahko vpliva tudi na mehanske lastnosti, čas obdelave pri odstranjevanju podpor ter trajanje tiskanja. SLA snap-fit sestavni deli naj bodo usmerjeni pod rahlim kotom glede na platformo, da se zmanjša delovanje sil odlepljenja, ki bi lahko povzročile deformacijo ali slabšo natančnost pri tiskanju. SLS snap-fit sestavni deli se sami podpirajo, vendar naj bodo pri določenih materialih, kot je Nylon 11 CF Powder, usmerjeni tako, da je smer obremenitve vzporedna z zgornjim delom tiskalne komore, da se ogljikova vlakna zvijajo v tej smeri in se s tem poveča skupna trdnost.

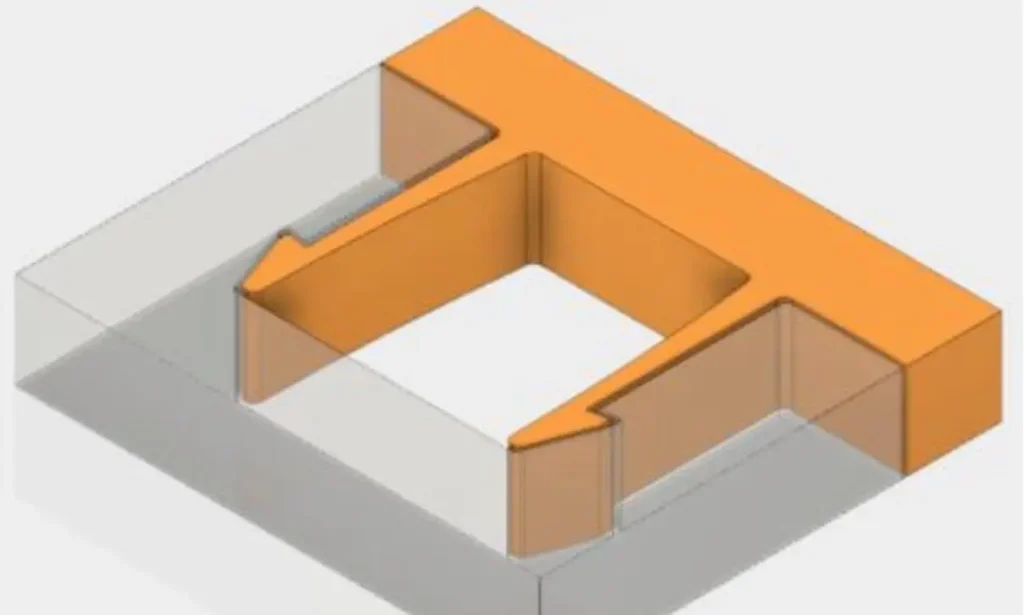

Korak 3: Oblikovanje spodnjega dela snap-fit ohišja

Dodajte prostor med obodom elektronske komponente in ohišjem (levo). Zgradite stene spodnjega ohišja v svojem 3D modelu (desno).

Oblikujte snap-fit ohišje kot sestav, pri čemer je vsaka polovica ohišja modelirana kot ločen del. Upoštevajte naslednje:

- Koliko tolerance naj bo med obodom PCB-ja in ohišjem. SLA in SLS 3D-tiskalniki Formlabs zlahka dosežejo 0,4 mm tolerance, medtem ko se lahko FDM 3D-tiskani deli rahlo zvijejo, zato je bolj konservativna toleranca med 1,5 mm in 2,0 mm boljša izbira.

- Odrežite odprtine za priključke – upoštevajte potreben prostor za kabelski material okoli odprtine in sam priključek. Dodatnih 2,0 mm okoli odprtine je dobra izhodiščna točka.

- Odločite se, ali boste ustvarili večjo spodnjo polovico ohišja, kjer bodo vsi priključki znotraj, ali eno takšno kot na zgornji sliki, kjer nekateri priključki nekoliko štrlijo.

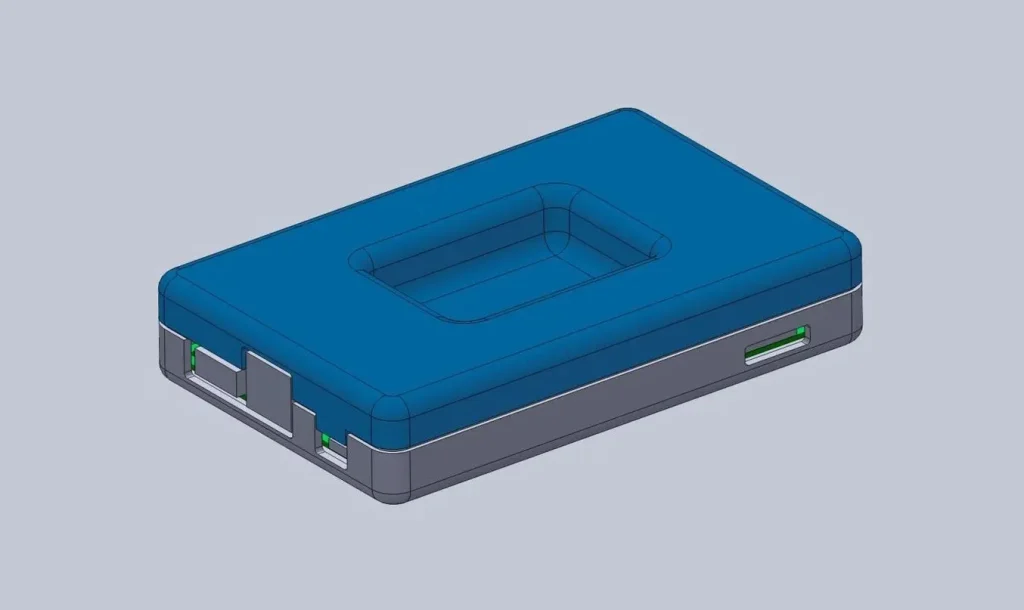

Korak 4: Oblikovanje zgornjega dela snap-fit ohišja

Zgornja polovica snap-fit ohišja je skoraj zrcalna slika spodnje polovice.

Zgornje ohišje ima enak način obdelave izrezanih podrobnosti za priključke, dodatni material za zapolnitev vrzeli v spodnjem ohišju, poleg tega pa ima lahko poglobljen osrednji del za bolj zanimiv vizualni učinek.

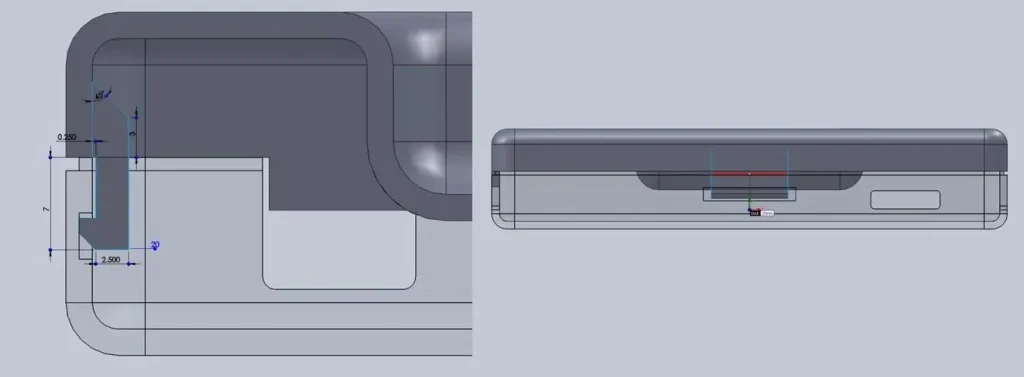

Korak 5: Oblikovanje snap-fit spoja

Z osnovnim notranjim konzolnim snap-fit spojem lahko podaljšamo dolžino plastičnega dela, ki se zatakne v spoj, za bolj močno zapiranje.

Ustvarite snap-fit spoj za svoje potrebe, v tem primeru uporabljen najbolj osnovni – notranji konzolni snap-fit spoj, ki zagotavlja trdnost z minimalno porabo materiala.

Za izboljšanje trdnosti snap-fit spoja lahko podaljšate izboklino, tako da bo potrebna večja sila za njeno odstranitev iz vdolbine.

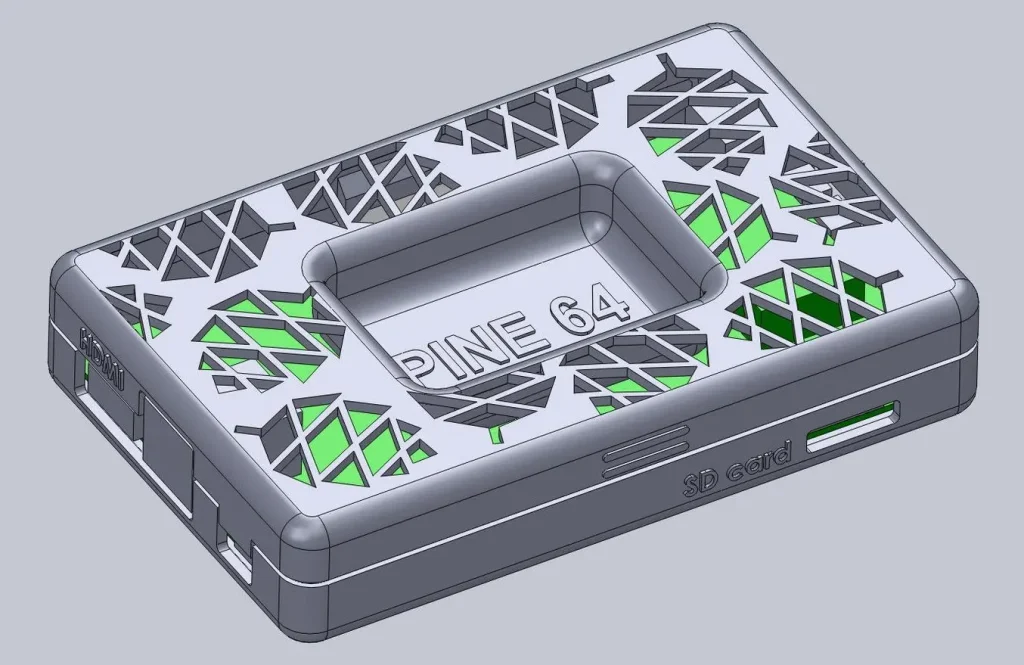

Korak 6: Dodajanje končnih podrobnosti k ohišju

Čeprav dodatni detajli, ki presegajo funkcionalnost snap-fit spoja, niso nujni, lahko brez veliko dodatnega truda izboljšajo vašo zasnovo. Ko je del dokončan v SOLIDWORKS programu, ga izvozite v PreForm in izberite tehnologijo tiskanja ter material.

PreForm, Formlabsova programska oprema za pripravo tiskanja za SLA in SLS tehnologije, vključuje številne funkcije, kot so dodajanje teksture, iztiskanje imen izdelkov ali označevanje za iterativne procese in še več. Ko nastavite tiskanje (ročno ali z uporabo avtomatiziranih orodij PreForm, kot so samodejno generirane podpore za SLA ali samodejno generirano pakiranje za SLS), lahko dodate dodatne podrobnosti ali prilagodite usmerjenost in podporne strukture.

Korak 7: 3D tiskanje in naknadna obdelava snap-fit ohišja

Ko je vaš del pripravljen za tiskanje, ga pošljite na tiskalnike Form Series ali Fuse Series preko platforme PreForm. Po zaključku tiskanja ga naknadno obdelajte tako, da odstranite podporne strukture ter operete in utrdite dele (SLA) ali odstranite prah, obdelate s peskanjem in spolirate (SLS). Na voljo so tudi dodatne napredne tehnike naknadne obdelave, kot so premazovanje, galvanizacija, glajenje z hlapi in barvanje, ki lahko naredijo vaše dele bolj podobne končnim izdelkom za potrošnike. Nekateri postopki, kot je premazovanje, lahko vplivajo na tolerance in funkcionalnost snap-fit spojev, zato jih je treba upoštevati že v prvotnem načrtu.

3D tiskanje snap-fit spojev za ohišja in drugo

3D tiskanje prinaša številne prednosti pri izdelavi delov z snap-fit spoji, kot so ohišja, škatle, pokrovi in funkcionalni sklopi. Napredni 3D-tiskalniki in materiali omogočajo izdelavo zapletenih, organskih oblik z natančnimi tolerancami, finimi detajli in gladkimi površinskimi obdelavami, kar to tehnologijo naredi idealno za izdelavo teh delov. 3D-tiskani materiali so postali bolj industrijski in trpežni, kar omogoča dolgoročno uporabo snap-fit spojev, tudi ob ponavljajoči se uporabi.

Vir: https://formlabs.com/eu/blog/designing-3d-printed-snap-fit-enclosures/