Harvestance, podjetje za oblikovanje in inženirske storitve, je specializirano za aditivno proizvodnjo. Zagotavljajo oblikovalske rešitve za 3D tiskanje (DfAM) in storitve v različnih panogah, vključno z avtomobilsko, polprevodniško, obutveno in prehrambeno tehnologijo. Harvestance je prejel številna povpraševanja za načrtovanje in izdelavo prilagojenih, lahkih in močnih prijemal za kolaborativne robote, namenjenih avtomatizaciji proizvodnih linij.

Tradicionalna aluminijasta prijemala, ki so pogosto težka, omejujejo težo obdelovancev, ki jih je mogoče dvigniti, in porabijo več energije. Stranke podjetja Harvestance, vključno z uporabniki kolaborativnih robotov in integratorji robotskih sistemov, so izrazile več pomanjkljivih točk:

- Kolaborativni roboti so običajno omejeni na majhne obremenitve, do 20 kg. Aluminijasta prijemala, izdelana s CNC obdelavo, običajno tehtajo 1 do 2 kg ali več, kar je pomemben del zmogljivosti robota, kar omejuje težo dela, ki ga lahko opravi.

- Pogoji na delovišču so različni in zahtevajo prilagojena prijemala. Vendar je zaradi kompleksnosti geometrij in pogojev prilagoditev zahtevna zaradi stroškov in časa izdelave tradicionalnih metod.

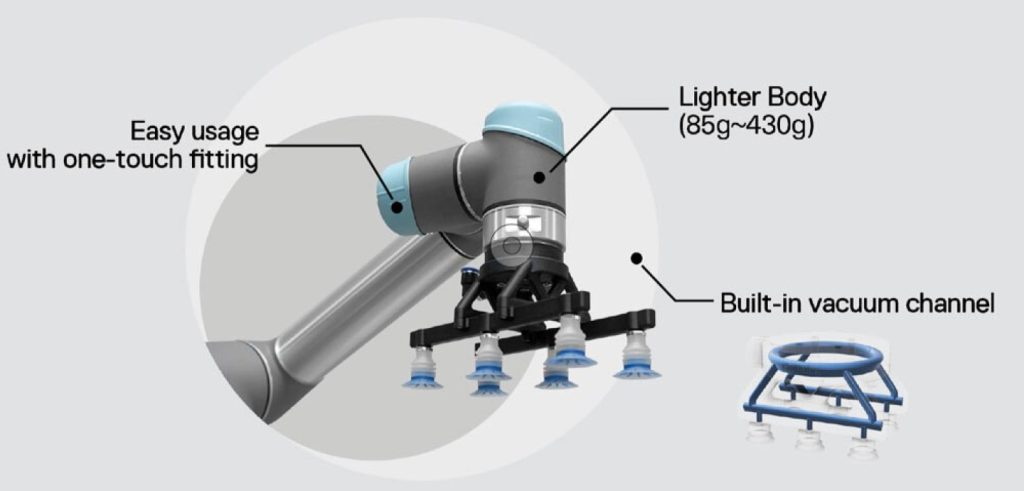

- Pnevmatska prijemala z več priseski zahtevajo številne vakuumske cevi, kar lahko povzroči motnje pri gibanju robota.

- Oblikovanje prijemal po meri za vsak nabor pogojev uporabe je predstavljalo izziv pri ohranjanju cenovne konkurenčnosti.

Harvestance se je najprej osredotočil na lahek dizajn, integracijo vakuumskih kanalov od vira stisnjenega zraka do priseskov neposredno v ohišje prijemala, kar omogoča namestitev z enim dotikom brez zunanjih cevi. Sprejeli so različne metodologije oblikovanja za izboljšanje kakovosti in učinkovitosti 3D-natisnjenih delov, kot je preoblikovanje za zmanjšanje površinske hrapavosti in ustvarjanje samonosnih notranjih vakuumskih kanalov. Ta pristop je izboljšal kakovost ter zmanjšal čas in stroške.

Material delov je ključnega pomena za orodja za tovarniško proizvodnjo, kot so prijemala. G. Leem in njegova ekipa inženirjev so testirali različne tiskalnike in materiale, vključno z modeliranjem s spajanjem slojev (FFF), stereolitografijo (SLA), selektivnim laserskim sintranjem (SLS) in fuzijo v prahu (PBF).

Samo Markforged 3D-natisnjeni deli sestavljeni iz osnovnega materiala Onyx, in dodatno ojačani s kontinuiranimi vlakni, so dosegli materialne lastnosti, ki jih ti deli zahtevajo za certificiranje.

Druga prednost uporabe Markforged 3D-tiskalnikov je vrhunska kakovost površine. Vsi drugi 3D-tiskalniki, ki so jih testirali, so potrebovali naknadne korake obdelave, kot je taljenje podpornih struktur, odstranjevanje prahu, pranje in utrjevanje ali poliranje. Toda natisnjeni deli Markforged pridejo s tiskalne površine pripravljeni za uporabo, brez kakršnih koli zamud ali dodatnih stroškov dela za naknadno obdelavo.

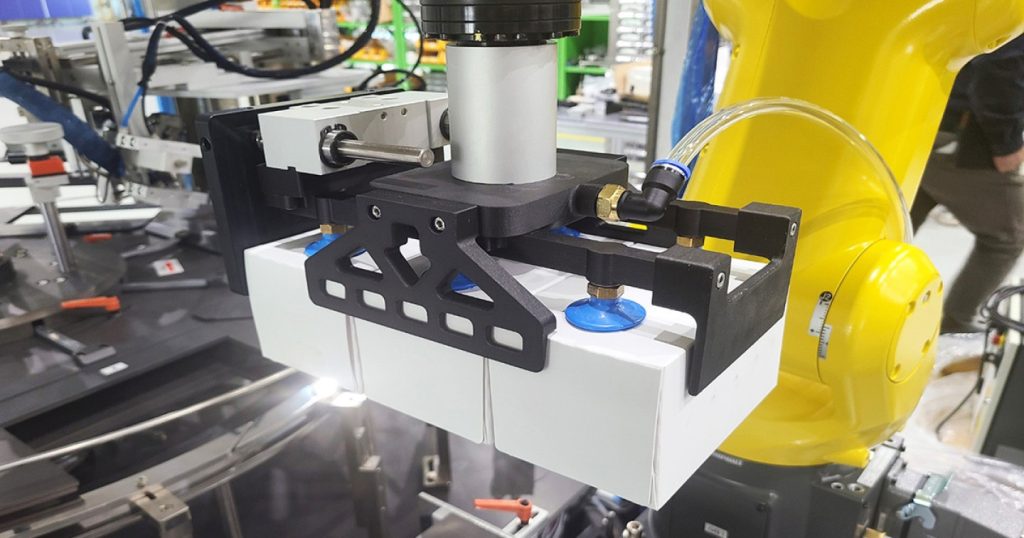

Prilagojena vakumska prijemala za robote proizvodne linije so natisnili s pomočjo 3D tiskalnika Markforged FX20.

»Z uporabo tehnologije 3D-tiskanja Markforged smo dosegli 80-odstotno zmanjšanje teže v primerjavi s standardnimi komercialnimi prijemali in skrajšali dobavni rok z dveh tednov na dva dni v primerjavi s konvencionalnimi CNC strojno obdelanimi prijemali,« pravi izvršni direktor Harvestance Seungjae Leem.

Z ojačitvijo spodnjega dela telesa prijemala z neprekinjenimi ogljikovimi in steklenimi vlakni je Harvestance ustvaril močno, lahko prijemalo, ki lahko podpira težke obdelovance, ne da bi spremenilo svojo obliko.

Harvestance izkorišča svoje zmožnosti mehanskega oblikovanja in rešitve DfAM, skupaj s kompozitno tehnologijo 3D-tiskanja Markforged, za razvoj in lansiranje blagovne znamke lahkih, močnih, prilagojenih in cenovno dostopnih prijemal.

Trenutno zagotavljajo storitve robotskih prijemal, prilagojene individualnim potrebam strank. Njihov končni cilj je ponuditi storitev, ki hitro dobavi dele, prilagojene pogojem vsake stranke, ne glede na čas in kraj.

Vir: https://markforged.com/resources/case-studies/harvestance