Unilever kot eno največjih svetovnih podjetij na področju blaga široke potrošnje (FMCG) nenehno razvija nove izdelke za vsakodnevno uporabo, od osebne nege do nege doma, prehrane itn. Precej verjetno je, da imate trenutno doma enega ali več njihovih izdelkov, glede na to, da ima podjetje v lasti Dove, Cif, Knorr, Axe, Ben & Jerry’s in na desetine drugih svetovnih in lokalnih blagovnih znamk.

FMCG (Fast-moving consumer goods) je panoga, v kateri stalno povpraševanje potrošnikov poganja ostro konkurenco, zato morajo blagovne znamke nenehno inovirati in prilagajati svojo strategijo izdelkov. Eno od pomembnih področij inovacij je embalaža; sama oblika steklenice lahko včasih vpliva na dojemanje kupca tako kot to, kar je v njej. Blagovne znamke, kot je Unilever, morajo upoštevati uporabo materiala, estetsko privlačnost, varnost in trajnost za obsežen katalog vrst embalaže in izdelkov, ki jih imajo. Toda za »preprosto« plastično steklenico je prehod od zasnove na računalniškem zaslonu do polnjenja na proizvodni liniji običajno trajalo več mesecev.

Tradicionalni potek dela za razvoj in testiranje novih modelov steklenic

Plastični izdelki, kot so posode za hrano in pijačo, kozmetična embalaža in medicinska embalaža, se najpogosteje proizvajajo s pihanjem, skupino dolgo uveljavljenih metod hitre množične proizvodnje za visokokakovostne dele s tankimi stenami. Pihanje ima zelo kratke čase cikla, običajno med eno in dvema minutama, in je izjemno stroškovno učinkovito za proizvodnjo velikih količin. Običajno se uporablja za proizvodnjo milijonov enakih delov po nizkih stroških na enoto.

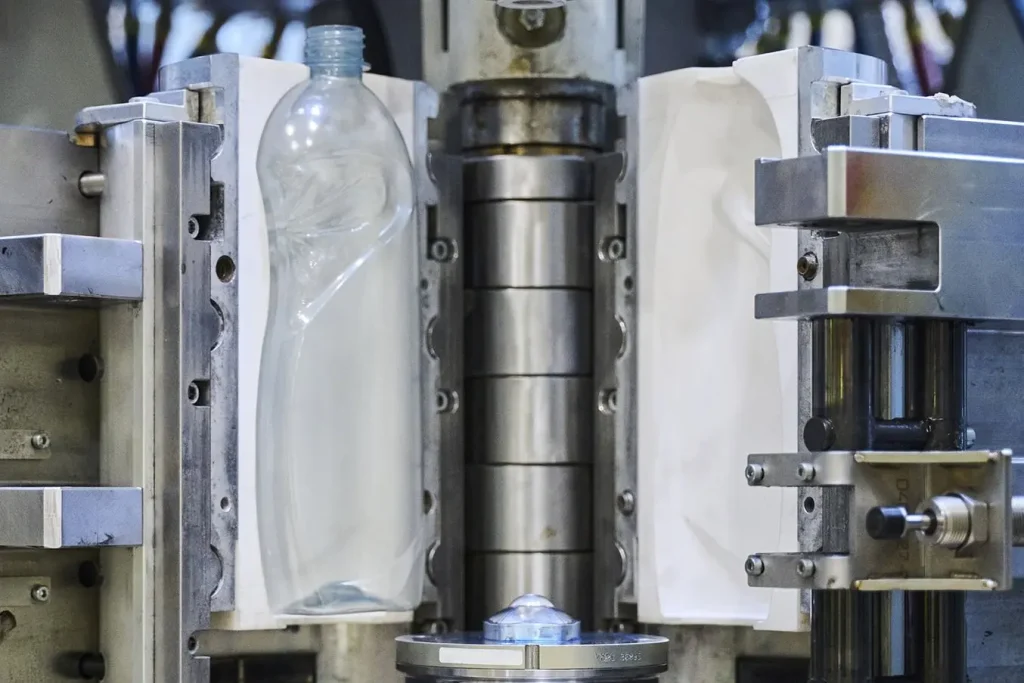

Pihanje deluje tako, da se segreta plastična cev, imenovana epruveta ali predoblikovanec, napihne znotraj kalupa, dokler se ne oblikuje v želeno obliko. Obstajajo tri vrste postopkov pihanja: ekstruzijsko pihanje (EBM), injekcijsko pihanje (IBM) in raztezno pihanje (SBM). SBM se običajno uporablja za proizvodnjo visokokakovostnih steklenih prozornih PET posod, kot so plastenke za vodo.

Serioplast je svetovni proizvajalec toge plastične embalaže za industrijo FMCG in je eden glavnih partnerjev Unileverja za razvoj in proizvodnjo embalaže.

Običajno bi Serioplast bodisi neposredno 3D natisnil modele za prototipe bodisi jih izdelal s pihanjem. Tradicionalno 3D-natisnjeni modeli niso predstavljali pravega občutka ali preglednosti in niso bili dovolj zanesljivi, da bi jih poslali potrošnikom. Po drugi strani pa izdelava vzorcev proizvodne kakovosti s pomočjo SBM tehnike zahteva drago kovinsko orodje, ki tipični pilotni fazi testiranja doda šest do devet tednov izvedbe zaradi zapletenosti postopka in zunanjega izvajanja proizvodnje kalupa.

Kalupi za raztezno pihanje so tradicionalno izdelani iz kovine s CNC obdelavo, ki zahteva specializirano opremo, programsko opremo CAM in kvalificirano delovno silo. Proizvodnja kovinskega orodja je na splošno predana zunanjim izvajalcem storitev, ki ponujajo štiri do osem tednov dobave in stanejo od 2000 $ do 100.000 $+, odvisno od kompleksnosti dela in števila delov na kalup. Tudi strojna obdelava kovinskega kalupa v podjetju običajno traja šest tednov, saj zahteva več korakov: dobavni rok za naročilo materiala, nastavitev stroja, ročno poliranje in čakalni čas za razpoložljivost stroja.

Zaradi tega deli za pihanje v majhnih količinah za izdelavo prototipov in pilotno testiranje tradicionalno niso bili ekonomsko izvedljivi. Podjetja, kot je Unilever, so morala načrtovati s podaljšanimi časovnimi roki in sprejemati končne odločitve glede oblikovanja na podlagi podobnih prototipov iz različnih materialov, kar je pogosto vodilo do zastarelega orodja in nepotrebnih stroškov.

Pihanje pravih steklenic 70 % hitreje in 90 % ceneje

3D-tiskanje je zmogljiva rešitev za hitro in poceni izdelavo orodij. Zahteva zelo malo opreme, kar sprosti CNC zmogljivost in čas usposobljenih operaterjev za druge naloge visoke dodane vrednosti. Z lastnim 3D-tiskanjem lahko proizvajalci in oblikovalci izdelkov uvedejo hitro orodje v proces razvoja izdelka za potrditev korakov načrtovanja in izdelave pred prehodom na masovno proizvodnjo. 3D-natisnjeni kalupi se že uporabljajo v postopkih, kot je brizganje ali termo oblikovanje, za hitro iteracijo in pospešitev razvoja izdelkov.

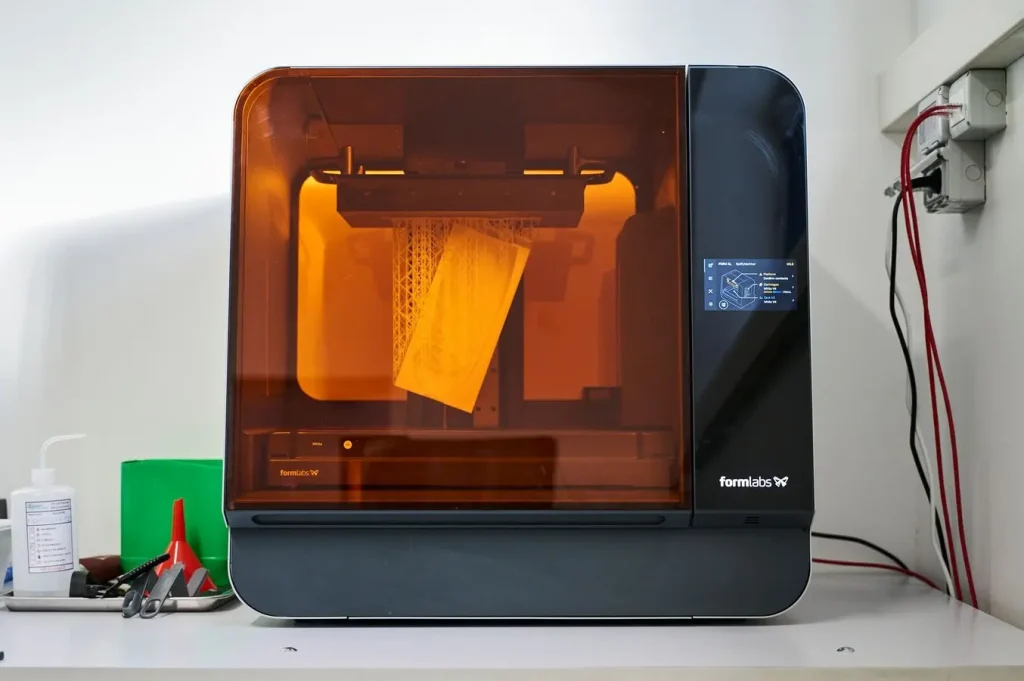

3D tiskalniki SLA so odlična izbira za brizganje. Z njimi je možno natisniti kose z visoko natančnostjo in gladko površinsko obdelavo. Tiskalnik Form 3L omogoča izdelavo velikih delov in kalupov, hkrati pa je dovolj kompakten za pisarno.

Izbira materiala je ključnega pomena za izdelavo kalupov. Unilever in Serioplast sta potrebovala material, ki bi lahko prenesel notranji tlak in temperaturo postopka razteznega pihanja, hkrati pa ohranil dobro dimenzijsko natančnost in stabilnost.

Rigid 10K Resin je material, ki ga Formlabs priporoča za postopek razteznega pihanja, saj združuje trdnost, togost in visoko temperaturno odpornost. Je industrijski material z visoko vsebnostjo steklenih delcev s HDT 218 °C pri 0,45 MPa in modulom elastičnosti 10.000 MPa. Orodja, natisnjena z Rigid 10K smolo, imajo dobro dimenzijsko stabilnost in so primerna za stotine ciklov pihanja z visoko ponovljivostjo.

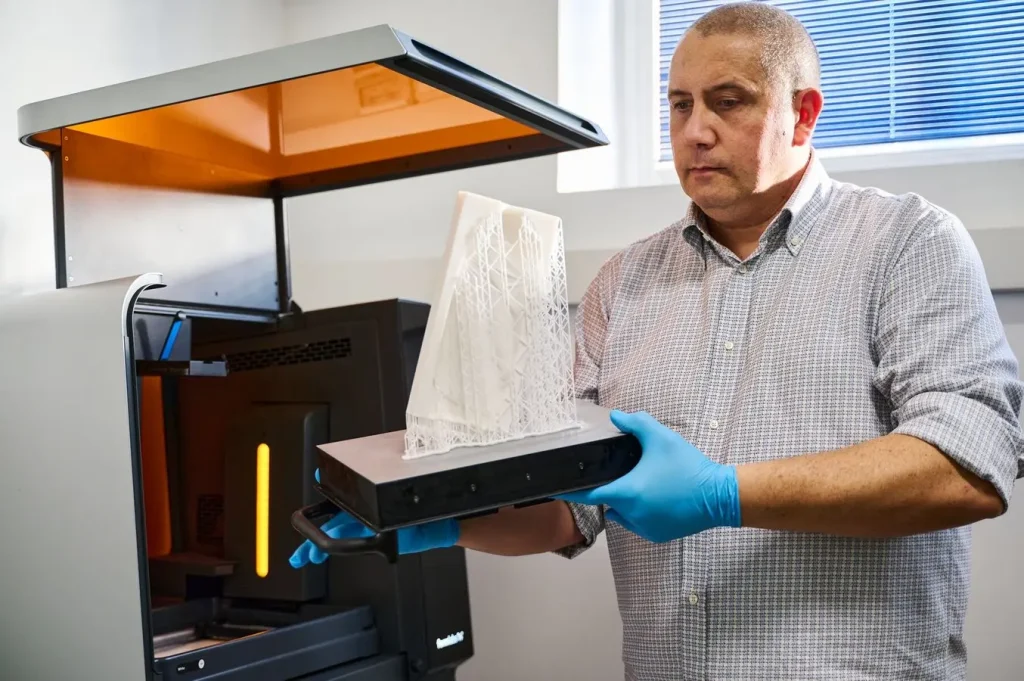

Z uporabo Rigid 10K smole je Serioplast izdelal natančne kalupe z gladko površino, ki lahko integrirajo fine elemente, vključno z luknjami, majhnimi do 0,5 mm. Orodje so naknadno obdelali s polirnim strojem ali ročnim brušenjem.

S 3D tiskanjem SLA je kalup mogoče zgraditi v dveh dneh. 3D-natisnjeni kalupi skrajšajo čas do začetka pilotnega testiranja s šestih na dva tedna, hkrati pa dosežejo realistične pred-proizvodne dele, ki so zelo blizu kakovosti proizvodnje in so oblikovani z uporabo enakega materiala in strojev kot proizvodne enote. Poleg tega 3D natisnjeni kalupi operaterjem omogočajo pilotno testiranje več modelov hkrati.

Od testiranja strank do klicanja v proizvodni liniji

V prvi vrsti se 3D tiskana orodja uporabljajo za izdelavo vzorcev za potrošniško testiranje. Po občutku, izgledu in uporabnosti so primerljivi s končnim izdelkom in so v očeh potrošnika zaznani kot pravi izdelek.

Sekundarna uporaba modularnega kalupa je validacija predoblikovanca iz materiala PET, ki bo vpihan, ob upoštevanju procesnih oken, razmerja raztezanja in možne porazdelitve materiala. Serioplast sam proizvaja predoblikovance/epruvete z brizganjem. Medtem ko so nekateri izdelani po meri za določeno steklenico, običajno delujejo s standardiziranimi predmeti, ki jih uporabniki ne morejo spreminjati. Ekipa Serioplasta je želela razumeti obseg zmogljivosti, ki so na voljo prek te zaloge predoblikovancev. Poznavanje teh informacij jim pomaga ugotoviti, ali je določen predoblikovanec primeren za pihanje določene steklenice pred začetkom proizvodnje.

Tretja uporaba za proizvodnjo hitrih kalupov je zgodnje testiranje nekaterih vidikov proizvodne linije. Ker so steklenice, oblikovane s 3D-natisnjenimi kalupi, tako blizu proizvodnih enot, jih je mogoče uporabiti za izvajanje nekaterih primarnih validacij polnilne linije, kot je gibanje linije, delovanje zvezdastih koles za stroje za polnjenje steklenic, zapiranje ali delovanje robotskega pakirnika zabojev. Zgodnje pilotno testiranje proizvodne linije omogoča tovarnam, da predvidijo rezervne dele, pripravijo linijo za množično proizvodnjo in pospešijo svoj čas do trga.

S tiskalniki Formlabs SLA in Rigid 10K Resin sta Unilever in Serioplast uspela skrajšati dobavni rok za do 70 % in stroške orodja za do 90 %, da sta v samo dveh tednih proizvedla 200 enot pilotne serije.

Vir: https://formlabs.com/eu/blog/unilever-serioplast-blow-molding-with-3d-printed-molds/