Formlabs predstavlja prvi material, ojačan z ogljikovimi vlakni, Nylon 11 CF ki se uporablja pri tiskanju s 3D-tiskalnikom Fuse 1+ 30 W (SLS-selektivno lasersko sintranje). Nylon 11 CF uporabnikom omogoča ustvarjanje močnih, lahkih in toplotno odpornih delov.

Zaradi visoke toplotne upogibne temperature, nateznega modula in visoke togosti je Nylon 11 CF idealen za:

- Ohišja, šablone in napeljave za letalstvo

- Izdelava avtomobilskih prototipov, nosilci za testiranje

- Ohišja električnih vozil na baterije

- Izdelava nadomestnih delov

Deli, ojačani z ogljikovimi vlakni, se uporabljajo v visoko zmogljivih panogah za aplikacije, ki zahtevajo trdnost, toplotno odpornost in togost, hkrati pa ostajajo lahki. Medtem ko se deli, ojačani z ogljikovimi vlakni, že pogosto uporabljajo, obstaja le malo možnosti za 3D-tiskanje, ki lahko cenovno konkurirajo tiskalnikom podjetja Formlabs.

Kaj so karbonska vlakna?

Ogljikova vlakna so ustvarjena z industrijskim postopkom, ki vzame surovino, običajno poliakrilonitril ali lesni stranski produkt, in jo segreje na izjemno visoko temperaturo, s čimer učinkovito “sežge” neogljične komponente materiala. Nastala vlakna so skoraj v celoti ogljikove kristalne strukture, ki so tkane skupaj, da proizvedejo tisto, kar poznamo kot ogljikova vlakna. Ta vlakna lahko nato dodamo v smole, jih povežemo v tkanine ali pa jih dodamo v prah, ki se uporablja za 3D tiskanje.

Slika 1: Tkanina iz karbonskih vlaken

Slika 1: Tkanina iz karbonskih vlaken

Kompozitni materiali, kot je plastika ojačana z ogljikovimi vlakni imajo lahko boljše mehanične in toplotne lastnosti kot deli iz jekla, lesa ali aluminija. Čeprav ogljikova vlakna dodajo trdnost osnovnemu materialu, ne dodajo veliko teže, zato so ti kompoziti pogosto veliko močnejši od homogenih materialov, hkrati pa so lahki. Običajno se uporabljajo v avtomobilskih ceveh, razdelilnikih, zračnih, vesoljskih ohišjih, športni opremi in aplikacijah za proizvodnjo čolnov. Električna vozila, vetrne turbine in drugi nastajajoči trajnostni sektorji izkoriščajo moč in lahke lastnosti delov iz ogljikovih vlaken za povečanje učinkovitosti.

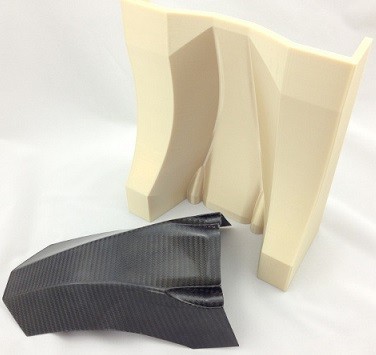

Dosedanji postopki izdelave kosov s karbonskimi vlakni potekajo po podobnem principu. Vsi zajemajo polaganje tkanine karbonskih vlaken, ki jih povežemo skupaj z epoksidno smolo. Za izdelavo potrebujemo še kalup, ki nam določa obliko produkta. Kalup je ponavadi poceni 3D natisnjen kos, ali pa porezkana plastika, les ali kateri drug umeten material. Po položenih plasteh in premazom s smolo, se vse skupaj še peče pri določeni temperaturi da material pridobi zahtevane mehanske lastnosti.

S karbonskimi vlakni lahko tudi ojačamo že končne produkte, tako da jih samo laminiramo z eno plastjo vlaken (razni avtomobilski deli, športna oprema,…).

Slika 2: Kos iz karbonskih vlaken s 3D tiskanim kalupom

3D tiskanje prahu s karbonskimi vlakni – Nylon 11 CF

Prednosti 3D tiskanih delov, ojačanih z ogljikovimi vlakni, so v zmožnosti tiskalnika Fuse 1+ 30 W, da obravnava geometrijske izzive in zagotavlja hitro alternativo tradicionalnim proizvodnim metodam z nizkimi stroški dela.

Ta aditivna proizvodna metoda se izogne geometrijskim omejitvam tradicionalnega postopka oblikovanja, delovna miza tiskalnika SLS pa dodatno zmanjša omejitve oblikovanja. Glavna ovira za množično sprejetje te metode izdelave delov, ojačanih z ogljikovimi vlakni, je visoka začetna cena za večino tehnologij 3D tiskanja, ki lahko proizvajajo dele, ojačane z ogljikovimi vlakni.

Tiskalnik Fuse 1+ 30 W SLS odstrani to oviro in ponuja rešitev za proizvodnjo visoko zmogljivih, zanesljivih in visoko natančnih delov, ojačanih z ogljikovimi vlakni, po dostopni ceni. V primerjavi s številnimi industrijskimi rešitvami za 3D tiskanje lahko uporabniki Fuse 1+ 30W ustvarijo dele iz ogljikovih vlaken za delček cene in delovnega časa. Nylon 11 CF je na voljo izključno na tiskalniku Fuse 1+ 30 W in je bil preverjen skupaj z novim modelom serije Fuse 1 za optimalno zanesljivost in doslednost.

Slika 3: 3D tiskani kosi iz Nylon 11 CF

Ta novi zmogljivi material je zaradi svoje visoke togosti, visoke udarne trdnosti in nizke teže idealen tudi za priprave, vpenjala in orodja na proizvodni liniji. Za ustvarjanje kovinskih delov, če deli iz najlona 11 CF niso uporabljeni kot neposredni nadomestek, so lahko popolni deli orodja za namizno delo, ki lahko držijo vroče kovinske dele, ne da bi se deformirali ali zlomili.

Ko razmišljamo o delih za končno uporabo, lahko vesoljske in letalske aplikacije, kot je proizvodnja brezpilotnih letal, izkoristijo tudi visoko toplotno odpornost in odpornost na udarce novega Nylon 11 CF. Brezpilotna letala in druga zračna vozila so izpostavljena visokim temperaturam, bodisi zaradi sonca, ko letijo nad oblaki, bodisi zaradi načina dovajanja goriva – brezpilotna letala na baterije potrebujejo toplotno odporna ohišja za zaščito sestavnih delov pred vročo baterijo in plovila na reaktivno gorivo so seveda izpostavljena visoki toploti elementov motorja z notranjim zgorevanjem.

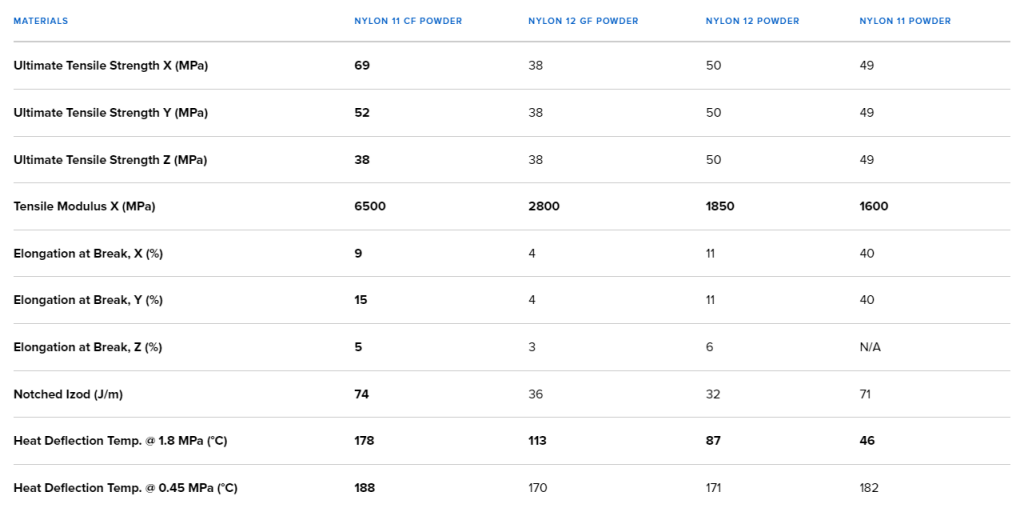

Slika 4: Primerjava mehanskih in termičnih lastnosti materialov za SLS tiskanje

Ker deli iz Nylon 11 CF pridobijo visoko natezno trdnost iz ogljikovih vlaken, je treba pri tiskanju upoštevati smer, v katero so usmerjeni natisnjeni deli.

Tiskalnik Fuse 1+ 30W teži k polaganju ogljikovih vlaken po dolžini glede na x-os. Posledično je največja natezna trdnost (Rm) delov najbolj povečana v x-osi (38 MPa v z-osi in 69 MPa v x-osi). Za optimizacijo trdnosti natisnjenega dela morajo uporabniki svoje modele usmeriti tako, največja napetost poteka v smeri x-osi delovnega prostora.

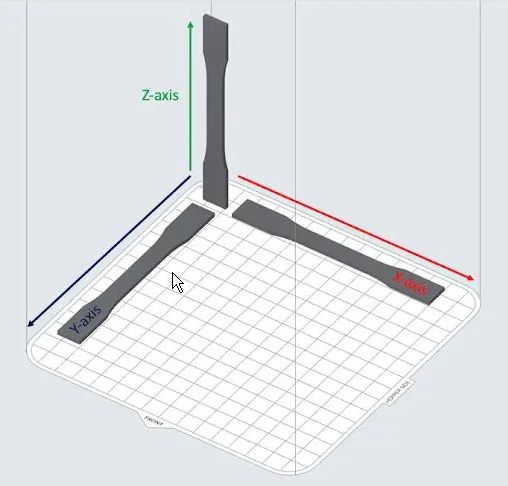

Slika 5: Usmerjenost modela v delovnem prostoru glede na x,y in z-osi

V inertni atmosferi za boljšo učinkovitost

Kot je bilo že omenjeno v blogu o novem SLS tiskalniku Fuse 1+ 30W, je nova zmožnost tiskalnika dodajanje dela v inertni atmosferi. Inertno atmosfero dosežemo z dodajanjem dušika v delovni prostor. To nam zmanjša učinke oksidacije med samim tiskanjem kosa (sintranje poteka pri vsiokih temperaturah) s čimer so mehanske lastnosti končnega izdelka boljše.

Druga prednost dela v inertni atmsoferi pa je še delež neporabljenega prahu ki ga lahko recikliramo. V primeru dela v inertni atmosferi se ta delež znatno poveča. Tako je pri tiskanju materiala Nylon 11 CF v inertni atmosferi refresh rate okoli 30%. Refresh rate pove koliko procentov svežega prahu bomo potrebovali pri tiskanju naslednjega izdelka. Tako z nižjim refres rate-om prihranimo na svežem prahu.

Slika 6: Fusion 1+ 30W in sistem za dovajanje dušika

Lansiranje materiala Nylon 11 CF dodaja en material seriji prahov Formlabs SLS, vendar ta en prah odpira širok spekter novih možnih aplikacij. Proizvajalci se morajo zanesti na dele SLS za uporabo pri visokih temperaturah, ponavljajočih se udarcih in visoki trdnosti, in ta novi prah to zagotavlja. Poleg tiskalnika Fuse 1+ 30 W je nov potek dela enostaven za integracijo, vzdrževanje in upravljanje po dostopni ceni.

Za več informacij o Formlabs ponudbi, lahko obiščete našo spletno stran. Ali pa nas kontaktirajte na info@ib-caddy.si ali telefonsko številko 01 566 12 55.