A te kdaj pomislili, da bi dejanske dela za vgradnjo lahko kar 3D tiskali?

V podjetju Formlabs to že delajo za kar nekaj svojih modelov.

Slika 1: Pralna enota Wash 3L in utrjevalna enota Cure 3L – obe enoti vsebujeta 3D natisnjene kose

Formlabsovi inženirji so sicer najprej načrtovali, da bodo za te kose uporabili postopek brizganja plastike. Žal pa je epidemija pretrgala transportne poti in načrtovanih kosov ni bilo možno dobiti pravočasno v zagostnih količinah. Tako so razmišljali o alternativah in rešitev so našli v 3D tisku.

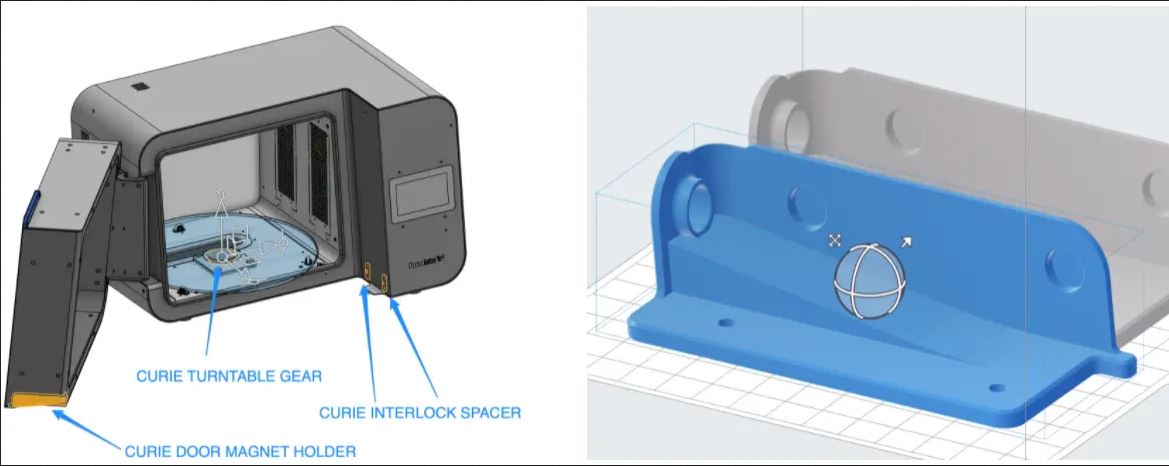

Slika 2: Kosi natisnjeni s 3D tiskalnikom Fuse 1 vgrajeni v Form Wash 3L in Form Cure 3L

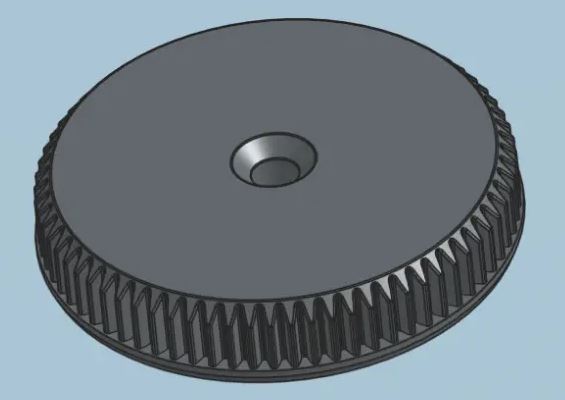

Form Cure L je postprocesorska enota za utrjevanje kosov natiskanih na velikoformatni SLA (stereolitografija) tiskalnik Formlabs Form 3L. Ta enota vsebuje 3 kose natisnjene na 3D SLS (selektivno lasersko sintranje) tiskalnik Formlabs Fuse 1. Ti kosi so:

- zobnik vrtljive plošče

- držalo magneta na vratih in

- distančnik za zaklepanje

Formlabsovi inženirji so sicer najprej načrtovali, da bodo v primeru zobnika vrtljive plošče uporabili postopek brizganja plastike. Žal pa je epidemija pretrgala transportne poti in načrtovanih kosov ni bilo možno dobiti pravočasno v zagostnih količinah. Tako so razmišljali o alternativah in rešitev so našli v 3D tisku.

Slika 3: 3D CAD model zobnika vrtljive plošče za Form Cure L

Slika 4: Vrtljiva plošča v Form Cure L

Video 1: Prikaz delovanja postprocesorskih enot Form Wash L in Cure L

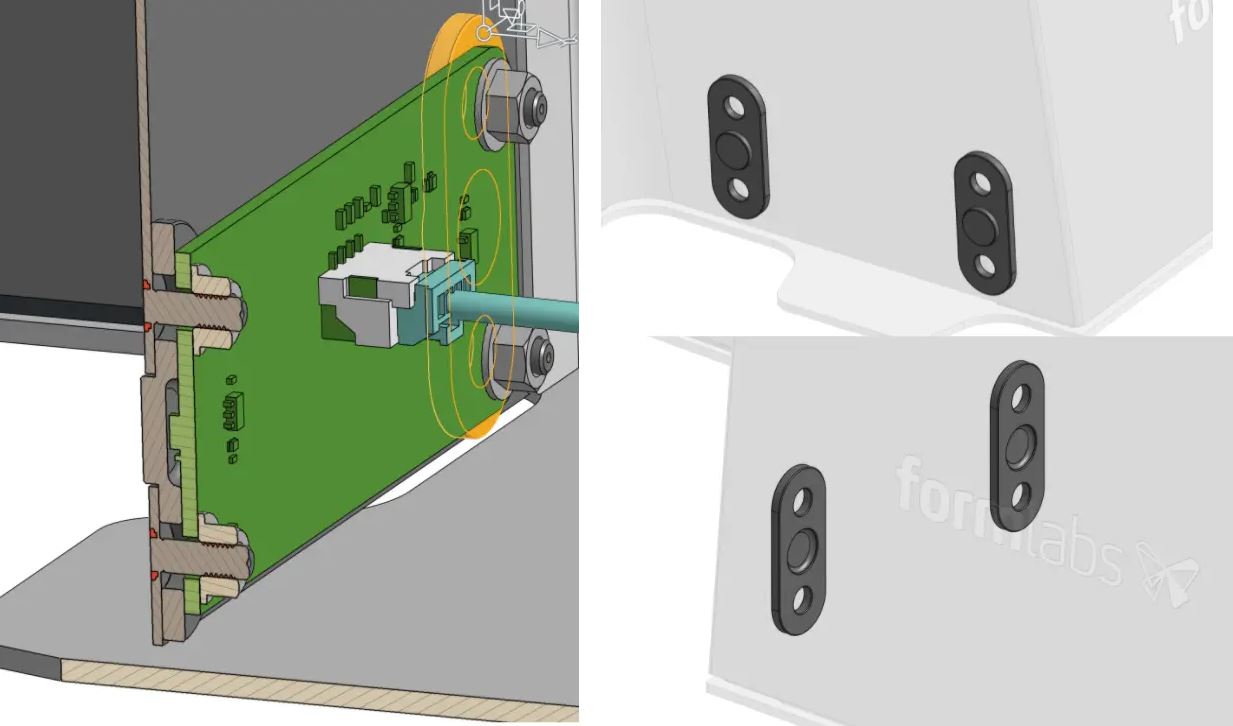

Za vmesne distančnike pri Form Cure L so izdelali prototip s tiskalnikom Form 3 SLA, končni izdelek pa so natisnili s 3D SLS tiskalnikom Fuse 1. Uporaba plastike je za ta element potrebna, ker senzorji za zaklepanje najbolje delujejo, če med magnetom in senzorjem ni kovine. Ta distinčnik kozmetično tesni zunanjost, omogoča najmanj plastike pred dejanskim senzorjem in nastavi razdaljo do senzorja. 3D tiskom so tako lahko zmanjšali čas in stroške od prototipa do funkcionalnega kosa. Ves postopek je bil narejen v podjetju.

Slika 5: 3D CAD model distančnikov za zaklepanje Form Cure L

Še dva kosa za Form Cure L sta natisnjena na 3D SLS tiskalnik Formlabs Fuse 1 in sicer dve držali za magneta na vratih, ki držijo vrata Cure 3L zaprta ini povzročijo, da “kliknejo”. Taki kosi morajo biti plastični zaradi motenj magnetov, pa tudi zato, ker bi kovinski del praskal prašno prevleko, kar bi se tudi neprijetno slišalo pri zapiranju. Ker ima ta kos tako objektivna merila (ali se vrata zapirajo?) kot subjektivna merila (kako se vrata zaprejo?), je bilo težko določiti dizajn, dokler ni bila dokončana vsaka druga komponenta. Če bi ekipa takrat morala del prenesti na zunanje izvajalce brizgalnemu stroju, bi proizvodnemu načrtu dodala tedne. Tiskanje v samem podjetju je razvijalcem omogočilo, da so se uspeli zadržati znotraj postavljene časovnice.

Slika 6: Utrjevalec Form Cure L ima tako tri dele natisnjene s Fuse 1

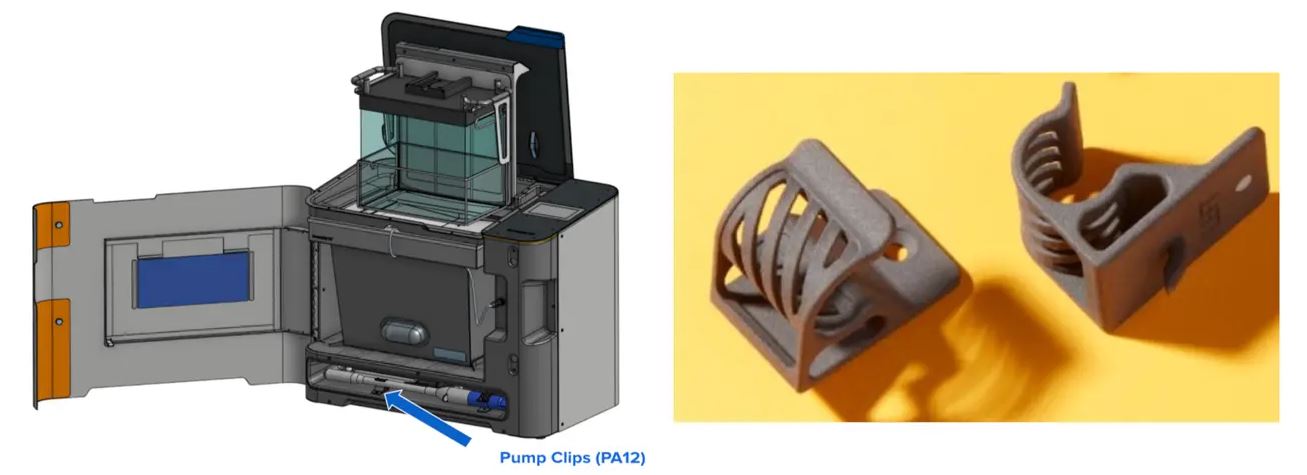

Tudi pralna enota Form Wash L ima 3D tiskane dele

Dve sponki držita baterijsko črpalko za topila v predalu za shranjevanje Wash L. Ta kosa morata biti prilagojena, da se prilegata črpalk. Edinstven dizajn s spiralnimi stranicami pomeni, da jih ne bi bilo mogoče izdelati tradicionalno. V celotnem iterativnem procesu je ekipa lahko vnesla spremembe v načrt, ne da bi bilo treba ponavno dizajnirati in izdelati orodja. Ker je bil del skozi razvojni cikel večkrat preoblikovan, je 3D tisk omogočil učinkovit časovni pospešek.

Sponki za črpalko Form Wash L se nahajajo na dnu stroja.

Pri Form Wash L magnet drži monitor za topila na mestu znotraj posode za pranje. Za zaščito tega magneta pred rjo ali praskami je inženirska ekipa oblikovala majhen pokrov magneta. Ta kos je bil pri prvih serijah natisnjen na Fuse 1.

Slika 7: Pralna enota Form Wash L ima tudi dele natisnjene s Fuse 1

Časovni načrt proizvodnje Form Wash L in Form Cure L je sovpadal s pandemijo COVID-19, pa tudi s težavami v dobavni verigi, ki so vplivale na sposobnost ekipe za pridobivanje materialov in komunikacijo s pogodbenimi proizvajalci. Tako so za prototipe in tudi kose za vgradnjo morali v podjetju Formlabs poiskati druge rešitve, če so želeli ujeti in zagotoviti dobavo v predvidenem času. Izkazalo se je, da je s 3D tiskalniki mogoče nekatere plastične kose izdelane s postopkom brizganja plastike povsem enakovredno zamenjati s 3D natisnjnimi kosi.

Slika 8: 3D SLS tiskalnik Fuse 1 z mešalno enota Sift

Kdaj uporabiti 3D tisk kdaj pa brizganje plastike?

Samo strošek izdelave orodja za brizganje plastike za pokrov magneta bi bil $3.700, medtem ko je 3D tisk takega pokrova samo $2,20.

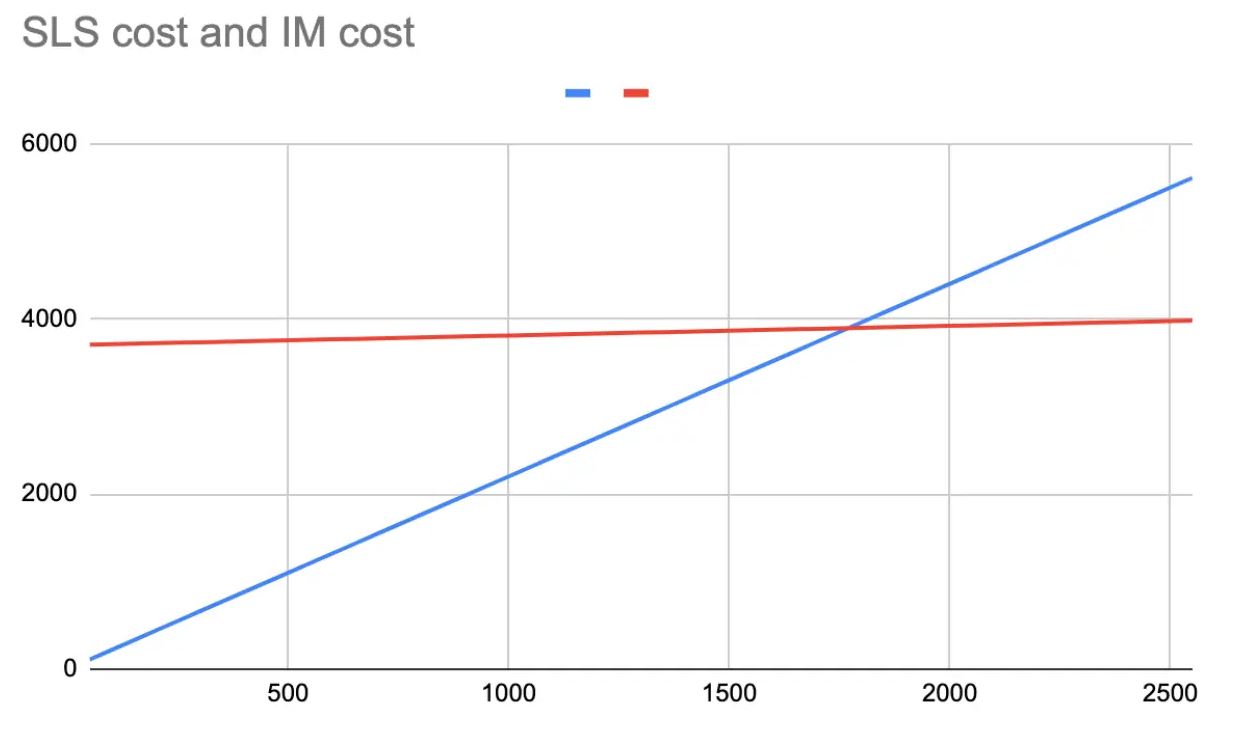

Kot pa je razvidno iz grafa, pa bi se stroška izenačili pri količini izdelave okoli 1700 kosov.

Slika 9: Primerjava stroškov za 3D tisk in brizganje plastike na primeru pokrova magneta (Form Wash L)

ALi lahko 3D tisk nadomesti brizganje plastike?

V tem primeru je prikazano, da je 3D tisk komplementarna tehnologojia, ki v nekaterih primerih omogoči podjetjem, da so hitrejši in cenejši pri izdelavi posameznih kosov oz. manjših serij. Seveda pa brizganje plastike še vedno obstaja kot metoda pri izdelavi večje oz. velike količine kosov.

Ostale primere uporabe 3D tiska pri izdelavi vgradnih delov za Formlabs-ove produkte si lahko pogledate na https://formlabs.com/blog/3d-printing-production-parts-fuse-1